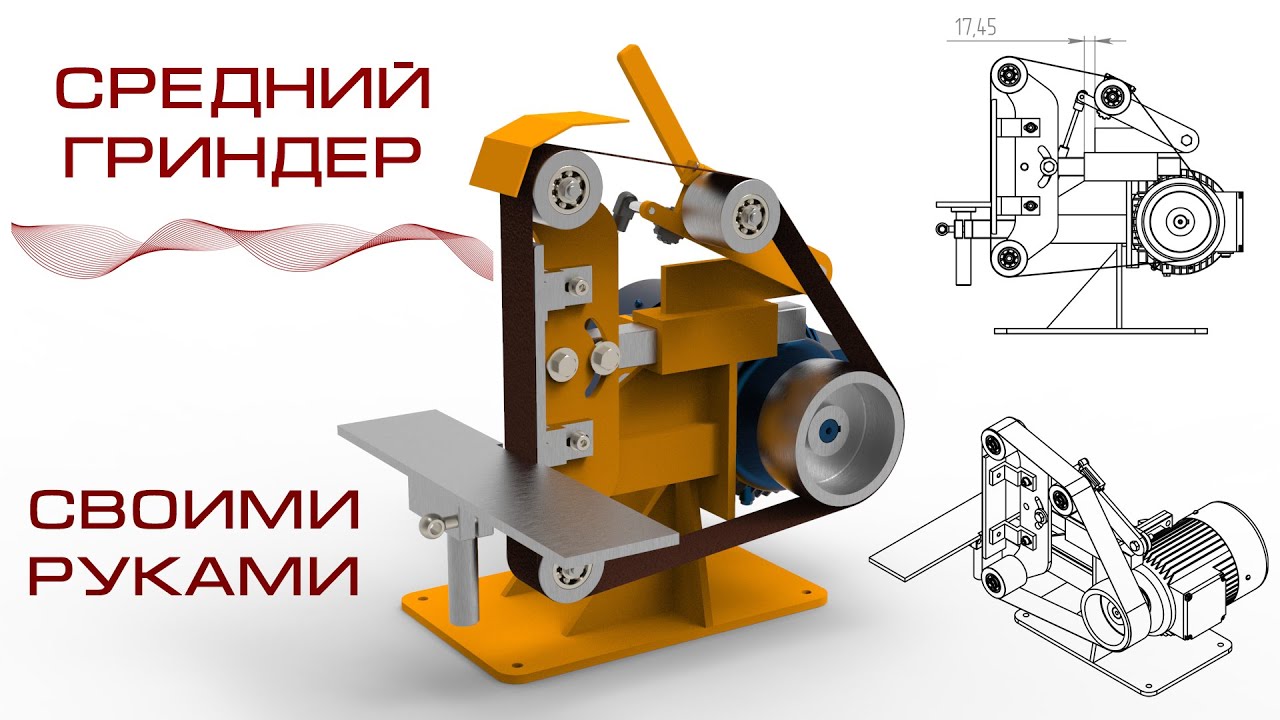

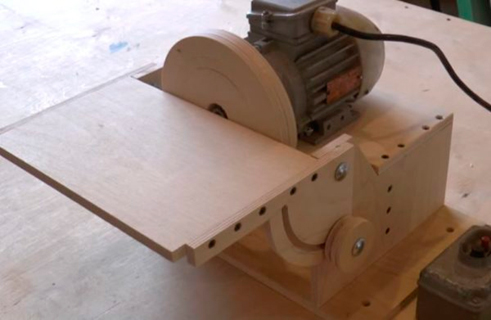

Изготовление дискового шлифовального станка

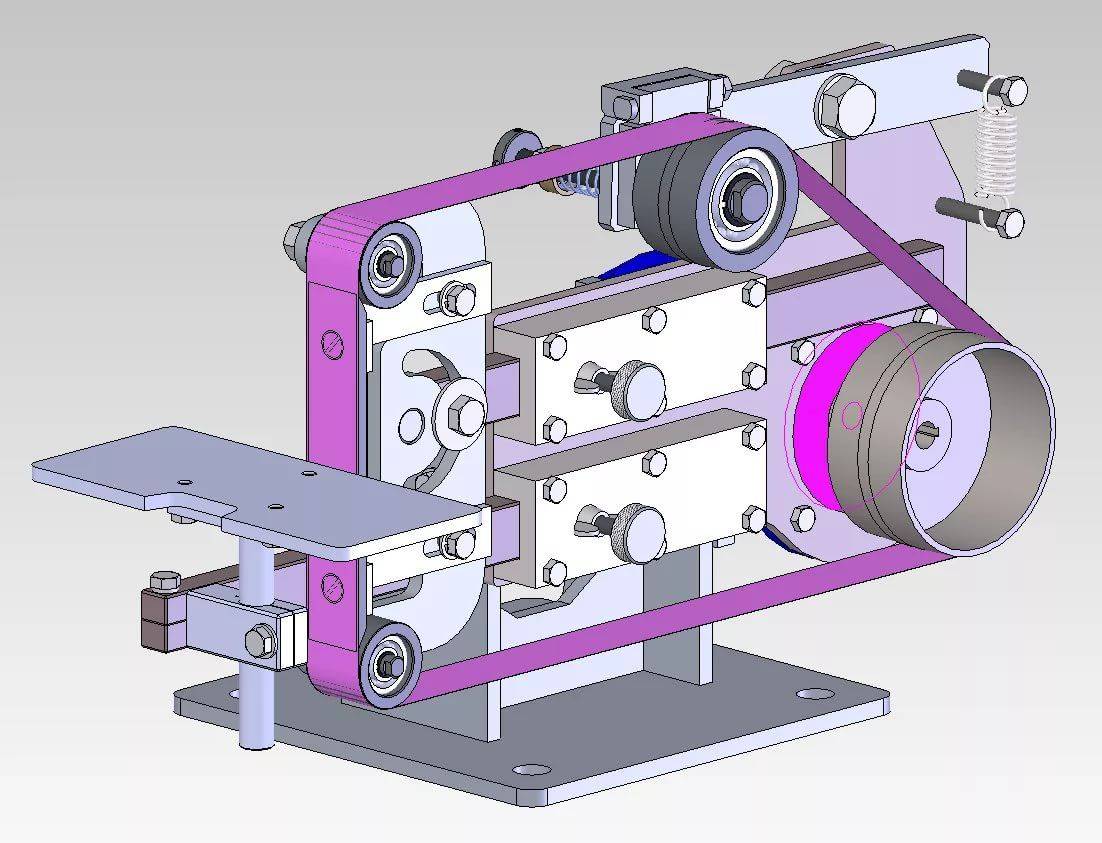

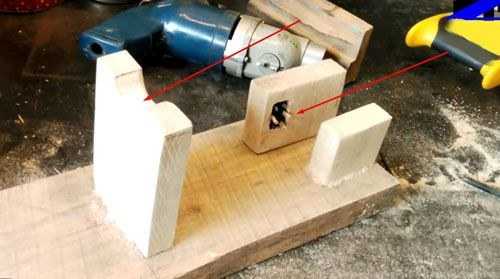

Дисковый станок считается самым простым в изготовлении. Принцип его работы напоминает обыкновенный электрический наждак. Сборка шлифовального станка представлена инструкцией с пошаговым фото:

Силовой установкой станка выступает трехфазный электродвигатель. Такой выбор не случаен, так как перемена фазы при подключении позволяет организовать реверс. К сети 220 В мотор можно подключить через конденсаторы.

Рабочий диск выпиливают из фанеры толщиной 1,5 см. Две одинаковые заготовки склеивают между собой. В итоге получается диск толщиной 3 см. Строго по центру сверлят отверстие, диаметр которого равен толщине вала электромотора.

Для сборки станины лучше использовать обрезную доску, а направляющие и рабочий стол выпиливают из фанеры толщиной 1,5 см. Дерево для изготовления станка лучше подойдет, чем металл. Древесина гасит вибрации мотора.

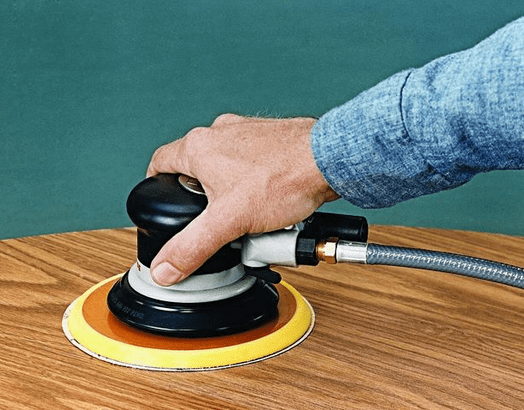

Рабочим диском можно шлифовать и даже затачивать

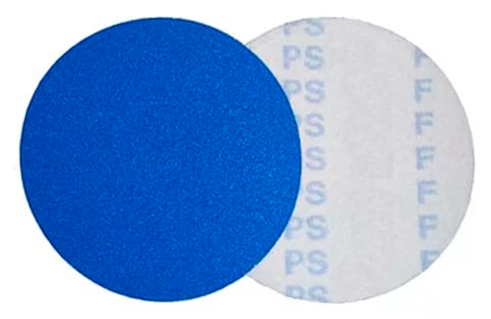

Важно правильно подобрать абразивные материалы. Они должны быть на липучке и соответствовать своему назначению

Если нужно шлифовать изделие из камня или гранита, на рабочий диск наклеивают алмазный круг «Черепашка».

Чтобы отшлифовать деревянную заготовку, на рабочий диск приклеивают круг из наждачной бумаги.

Аналогичные круги на липучке есть по металлу. На таком диске можно затачивать ножи, топоры и другой инструмент.

При конструировании дискового шлифовального станка важно позаботиться о безопасности. Сверху вращающийся рабочий диск закрывают защитной аркой

На рабочем столе предусматривают регулирующуюся пятку, служащую упором для обрабатываемой детали.

Столешницу станка не стоит вскрывать лаком или красить. Со временем неравномерно стершееся покрытие создаст трудности перемещения обрабатываемой заготовки.

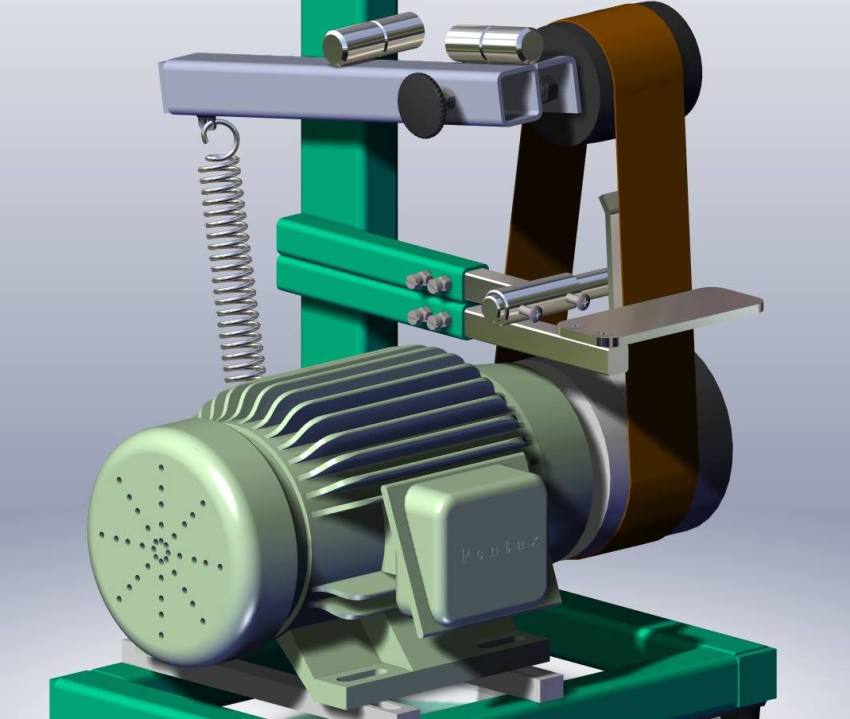

Рабочая лента

У ленточного гриндера всегда можно увидеть пружину, которая необходима для того, чтобы обеспечивать автоматическое натяжение ленты-наждака. Если использовать такую пружину, то менять ленту будет очень удобно, а ее натяжение будет регулироваться автоматически. Следует сразу сказать, что менять ленту даже при обработке одного изделия необходимо будет несколько раз. Обработку любой металлической детали необходимо начинать с лентой с более крупным абразивом, постепенно меняя ее на более мелкую.

Очень важное внимание следует уделить склеиванию ленты. В интернете есть варианты правильной склейки, также можно посмотреть этот процесс на видео. Для ее изготовления необходимо использовать бумагу-наждак на тканевой основе

Для ее изготовления необходимо использовать бумагу-наждак на тканевой основе

Шов на ленте делается только встык и его необходимо обязательно усилить, для чего используется полоска плотной ткани, подкладываемая с обратной стороны склеиваемого участка. Для склеивания ленточного наждака необходимо использовать только эластичный клей, и он должен быть очень качественным

Для ее изготовления необходимо использовать бумагу-наждак на тканевой основе. Шов на ленте делается только встык и его необходимо обязательно усилить, для чего используется полоска плотной ткани, подкладываемая с обратной стороны склеиваемого участка. Для склеивания ленточного наждака необходимо использовать только эластичный клей, и он должен быть очень качественным.

Читать также: Как обозначается блок питания на схеме

Для качественного и надежного склеивания ленты для ленточного наждака вам понадобится ее правильная подготовка. Склеивать ленту можно при помощи клеевой палочки для термопистолета: такой способ можно наглядно изучить в ролике выше. Для нагрева можно применить обычный технический фен.

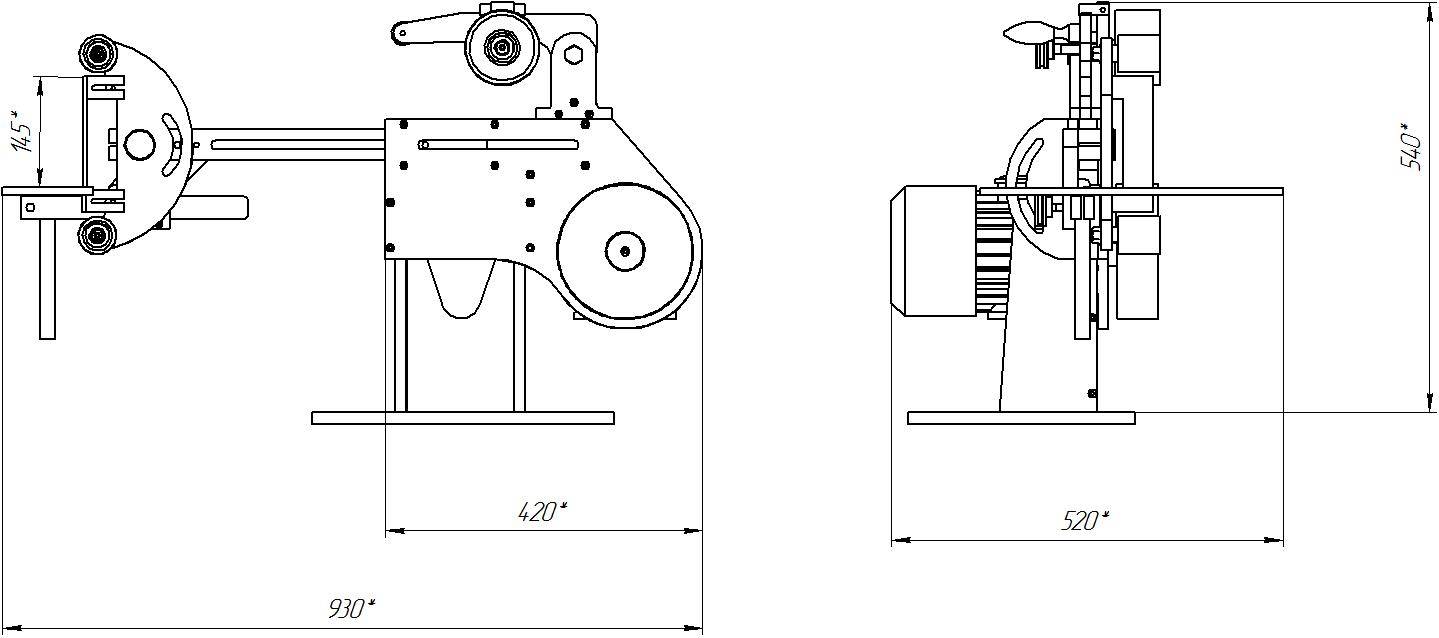

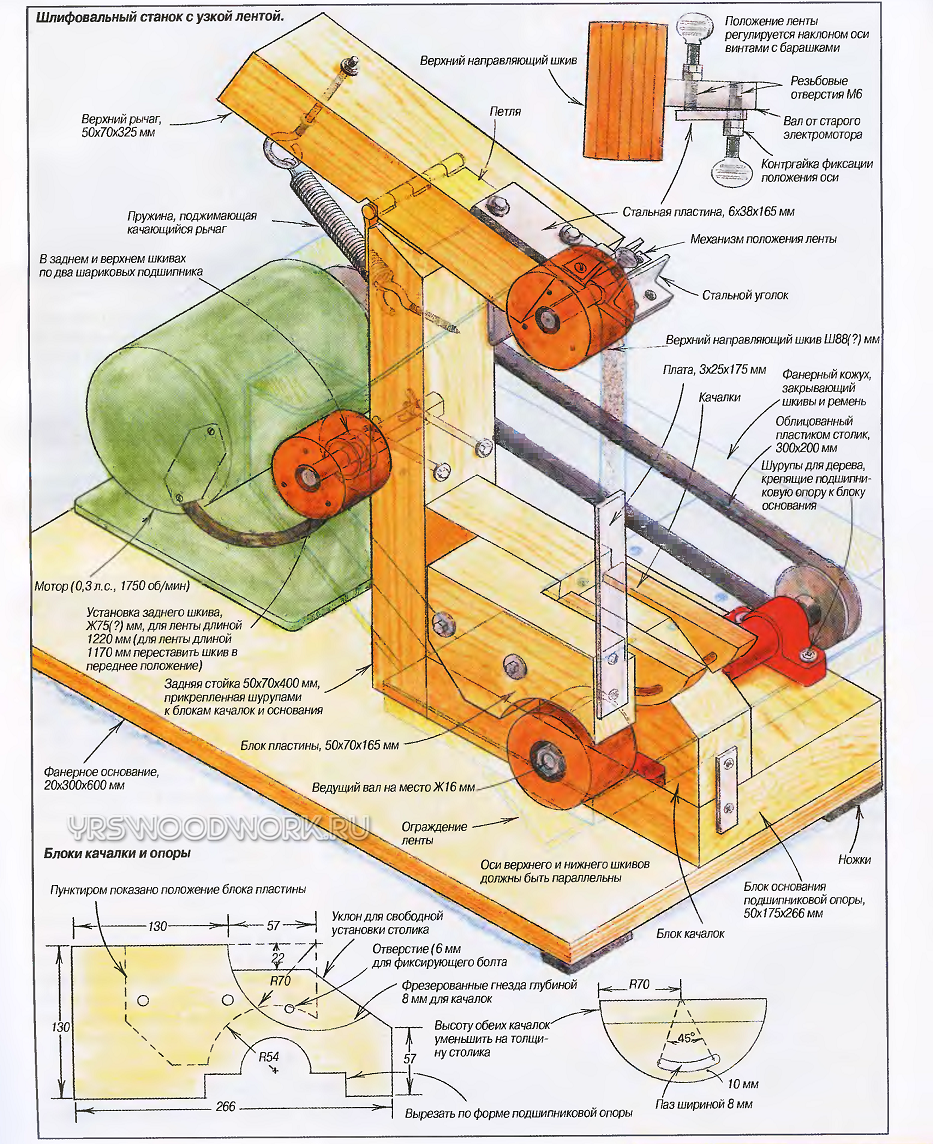

При желании, можно сделать свой самодельный шлифовальный станок еще более универсальным, для этого его следует оснастить дополнительным столиком, размещаемым со стороны самого большого шкива. Это позволит вам выполнять обработку деталей на ленточном гриндере, прижимая их к ленте-наждаку со стороны самого большого шкива. Если вы решите сделать такой столик, то необходимо будет предусмотреть возможность изменения направления движения ленточного наждака, который всегда должен перемещаться по направлению к рабочему столу, а не от него.

С более простой конструкцией гриндера можно ознакомиться в видео ниже:

Изготовление шлифмашинки своими руками

Ни для кого не секрет, что домашнему мастеру довольно сложно обойтись без такого уникального оборудования, как шлифовальная машинка по дереву.

Несмотря на кажущуюся сложность устройства инструмента, шлифмашина по дереву своими руками – это реальность.

Есть возможность простого изготовления инструмента из обычного блока питания компьютера, который уже вышел из строя.

Для начала необходимо подготовить все необходимые для работы детали и инструменты:

- Блок питания

- Старый компьютерный диск

- Абразивная поверхность

- Болты или саморезы

- Регулятор скорости

- Переключатель

Последовательность сборки такова:

- Разобрать блок питания таким образом, чтобы осталась только его крутящая часть.

- Прикрепить при помощи клея компьютерный диск с прикрепленной к нему абразивной поверхностью (абразивный материал можно крепить стационарно, а можно сделать набольшие зажимы. Благодаря этому у мастера будет возможность менять поверхность по мере ее изнашивания)

- Подключить блок питания и регулятор скорости.

Вот таким образом можно изготовить простую шлифовальную машинку их в домашних условиях. С ее помощью можно работать с небольшими рабочими поверхностями.

Такое оборудование также можно сделать из простой болгарки. Достаточно просто поменять абразивный круг. Но стоит учитывать, что скорость вращения абразивного элемента такой машинки будет довольно высокой.

Нередко мастера приспосабливают обычную дрель таким образом, что ее можно использовать в качестве шлифмашинки. Для этого необходимо применить специальную насадку.

На ее рабочую часть крепиться наждачная . А с противоположной стороны вставляется небольшой хвостовик.

Он будет необходим для того чтобы иметь возможность соединить эту насадку и патрон дрели. С помощью такого инструмента можно обрабатывать довольно большие поверхности не только из дерева, но и из метала или пластика.

Сферы использования

Гриндер хорош и полезен везде, в том числе в домашнем хозяйстве – от грамотной заточки ножа высокого качества или портновских ножниц до шлифовки сложной детали из металла или другого «трудного» материала. Иными словами, инструмент нужный, в хозяйстве пригодится.

Тем более, что смастерить его своими руками вполне реально. Для этого вовсе необязательно иметь специальное оборудование и солидный профессиональный опыт.

Повозиться, конечно, придется, но зато вы сделает именно то, что вам нужно и, что весьма немаловажно, сэкономите серьёзную сумму денег вплоть до нескольких тысяч американских долларов

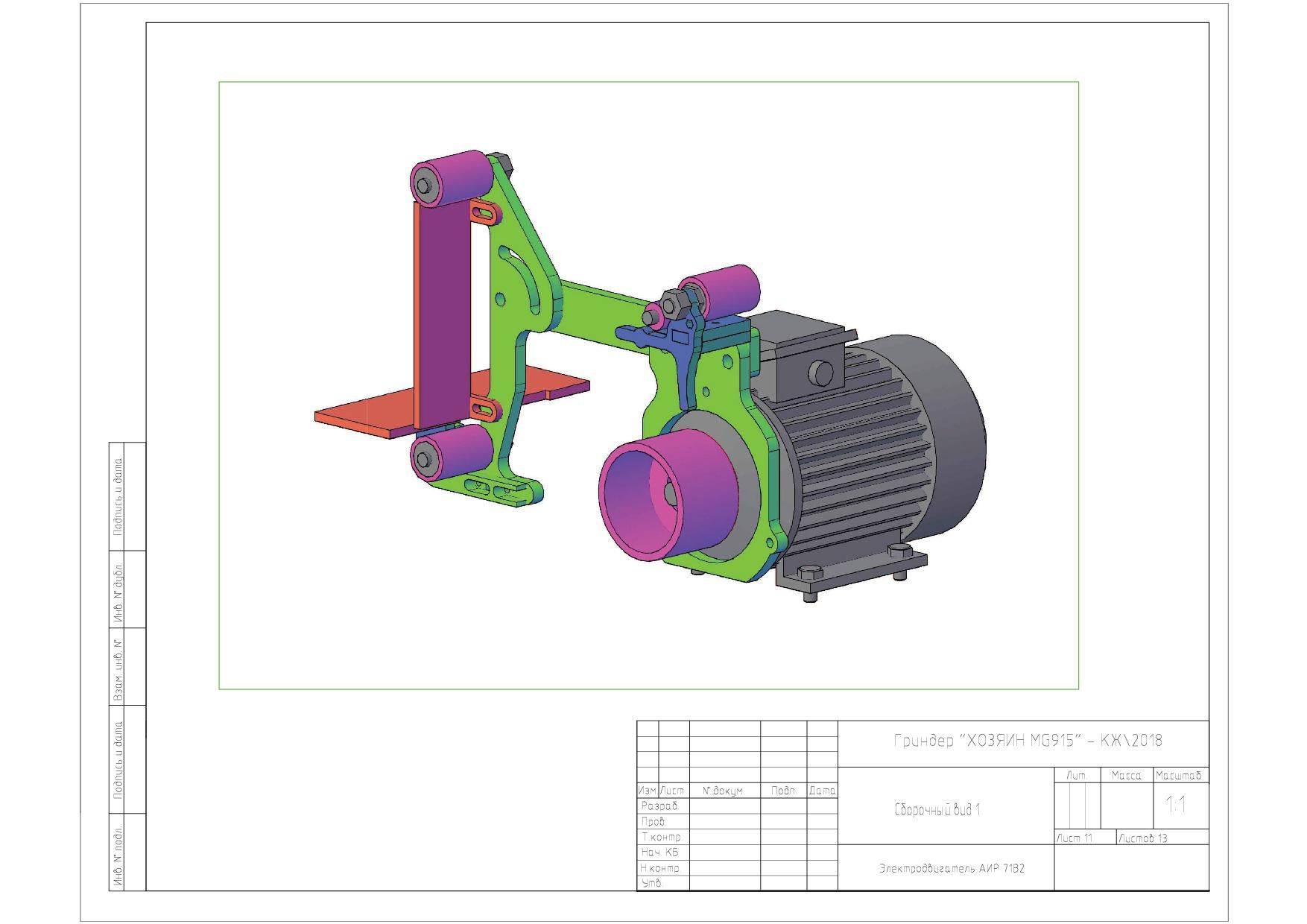

Гриндер с двигателем от стиральной машины

Нам понадобятся следующие материалы и инструменты:

- Двигатель от стиральной машины.

- Абразивная лента.

- Две стальные пластины.

- Ушки, болт, шайба.

- Ролик.

- Сварочный аппарат.

Устанавливаем на мотор две пластины. На пластины прикрепляем шайбы. Данные крепления обеспечат надежную установку двигателя на раму.

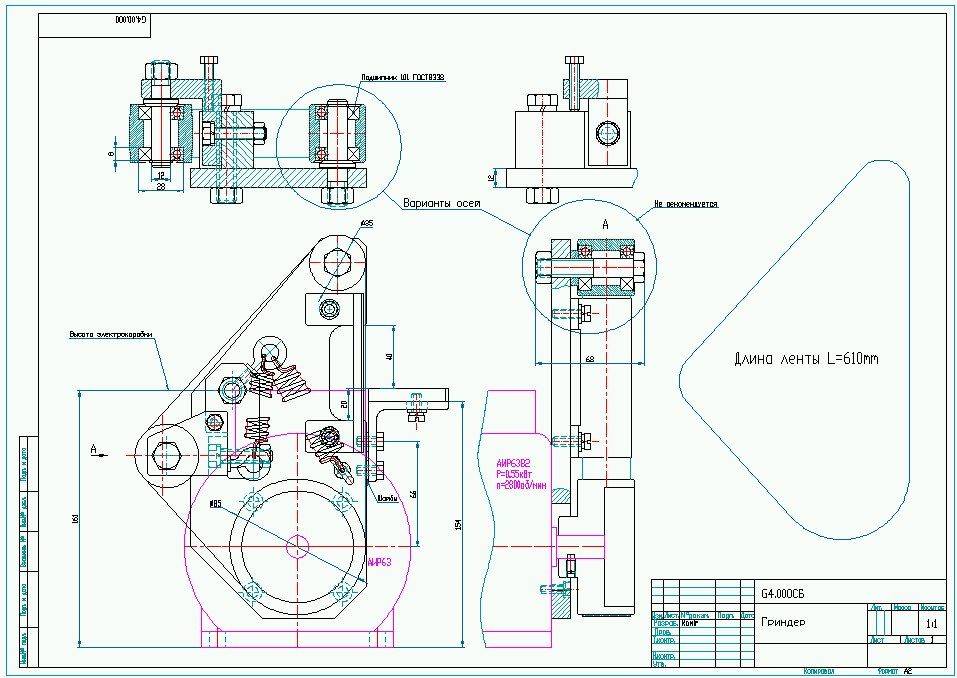

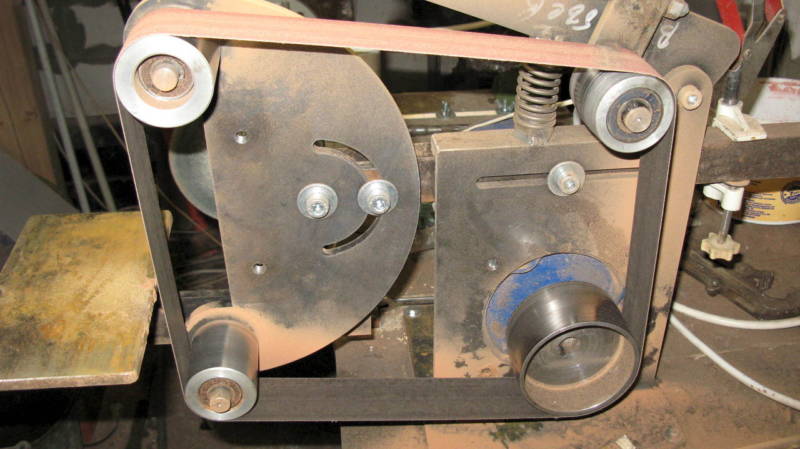

Используем ленту 610×45 миллиметров. Болт, ролик и ушки нужны для механизма, контролирующего положение роликов. В металлической пластине вырезаем отверстие для мотора. Привариваем к раме металлическую пластину. Также крепим уголок для двигателя, чтобы он прочно фиксировался на нем. Монтируем шкив на вал двигателя. Затачиваем ролики, в них будут установлены подшипники.

Выбираем место для крепления удерживающего механизма главного ролика. Выправляем общую конструкцию, чтобы абразивная лента была максимально натянута.

Сверлим отверстие для болта, впоследствии контролирующем всю установку. Это позволит регулировать уровень натяжения ленты. Также позволит контролировать угол наклона роликов.

Самоделка с двигателем от стиральной машины позволяет заточить мелкие детали.

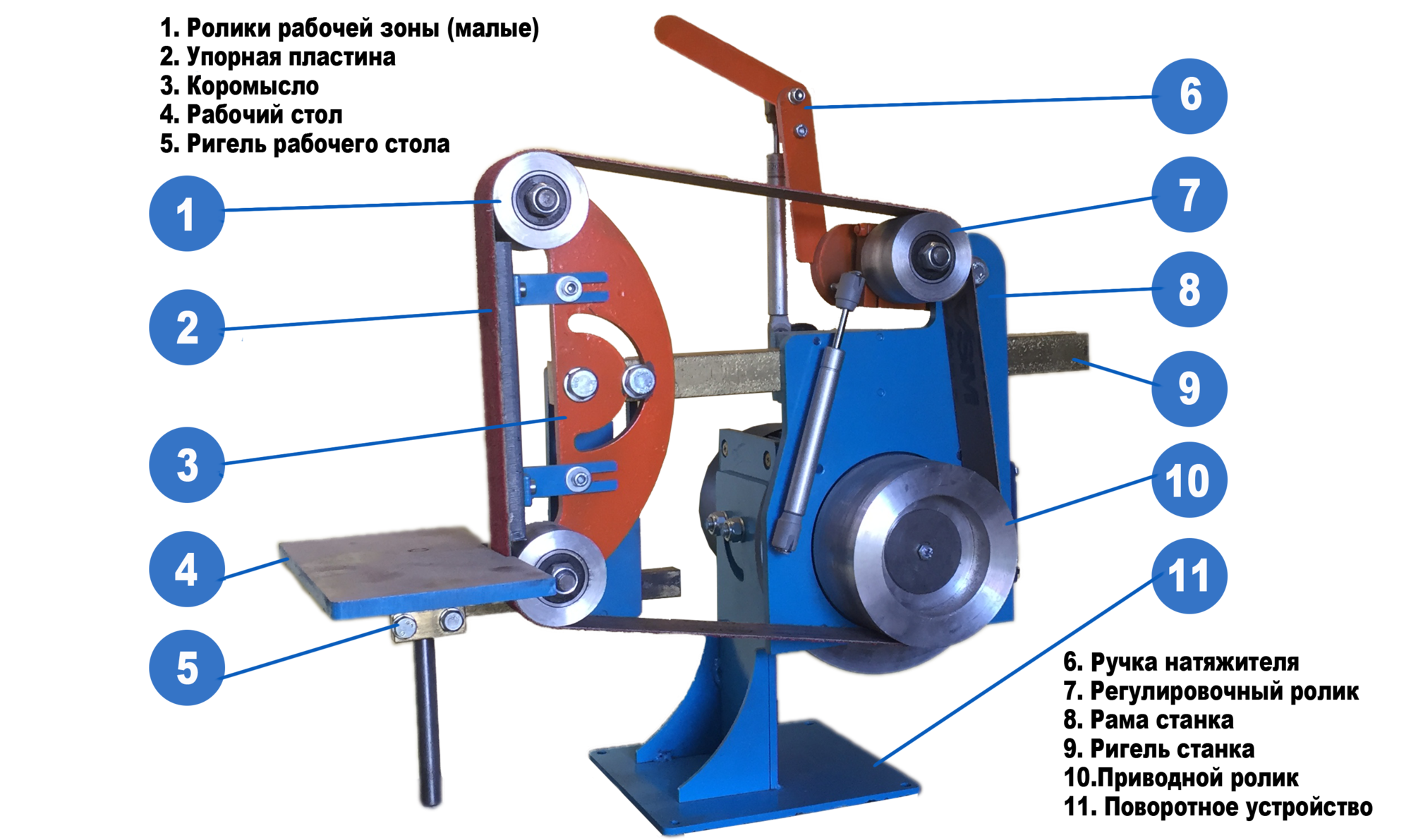

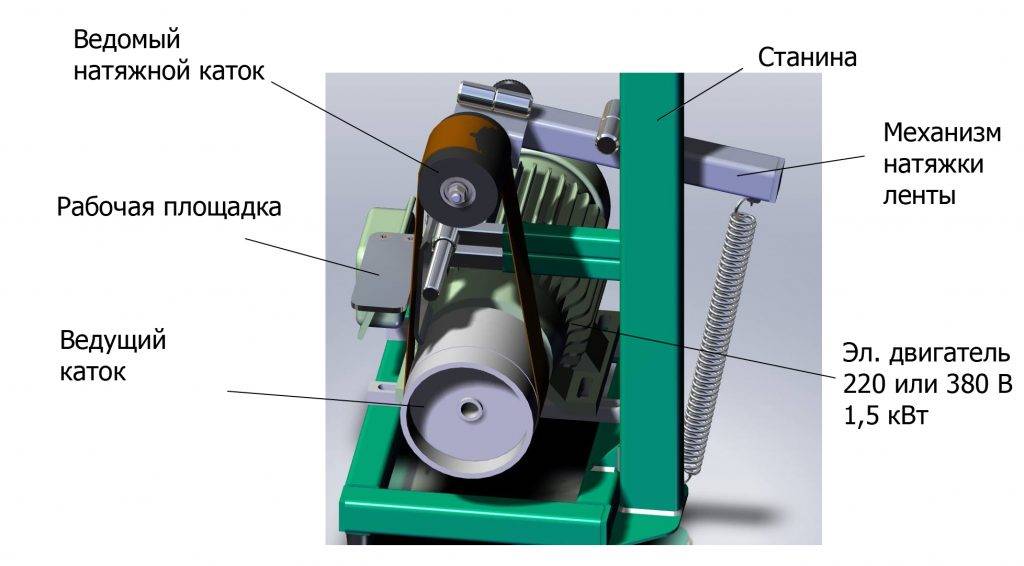

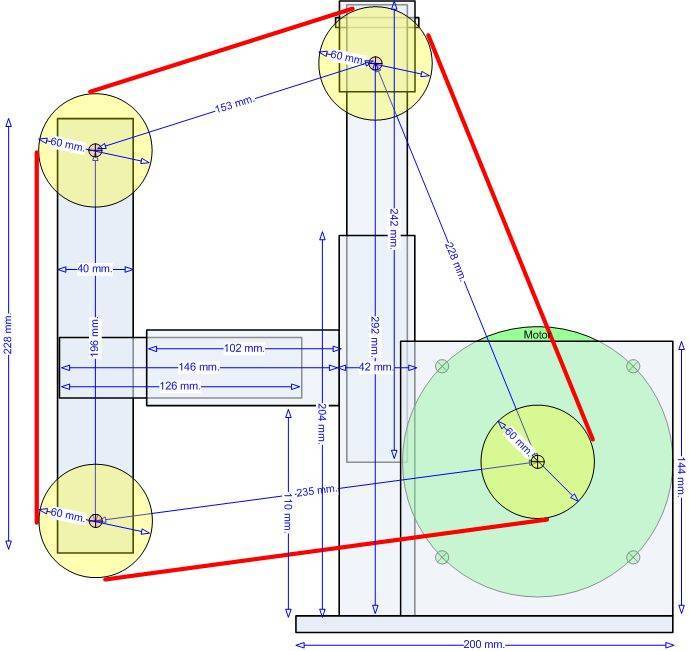

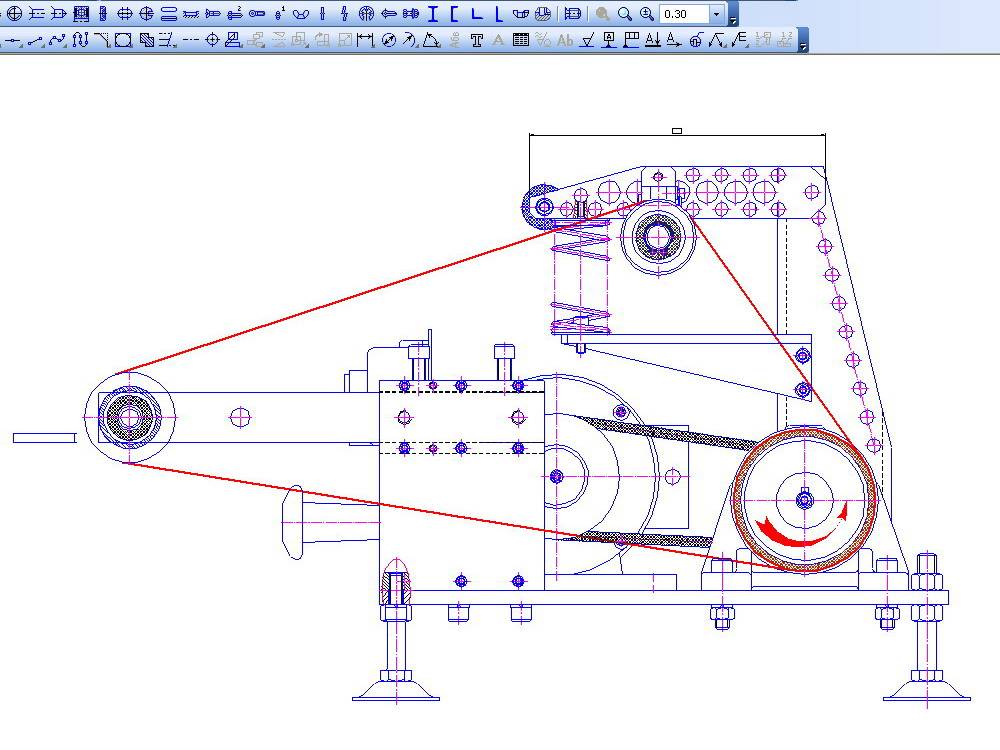

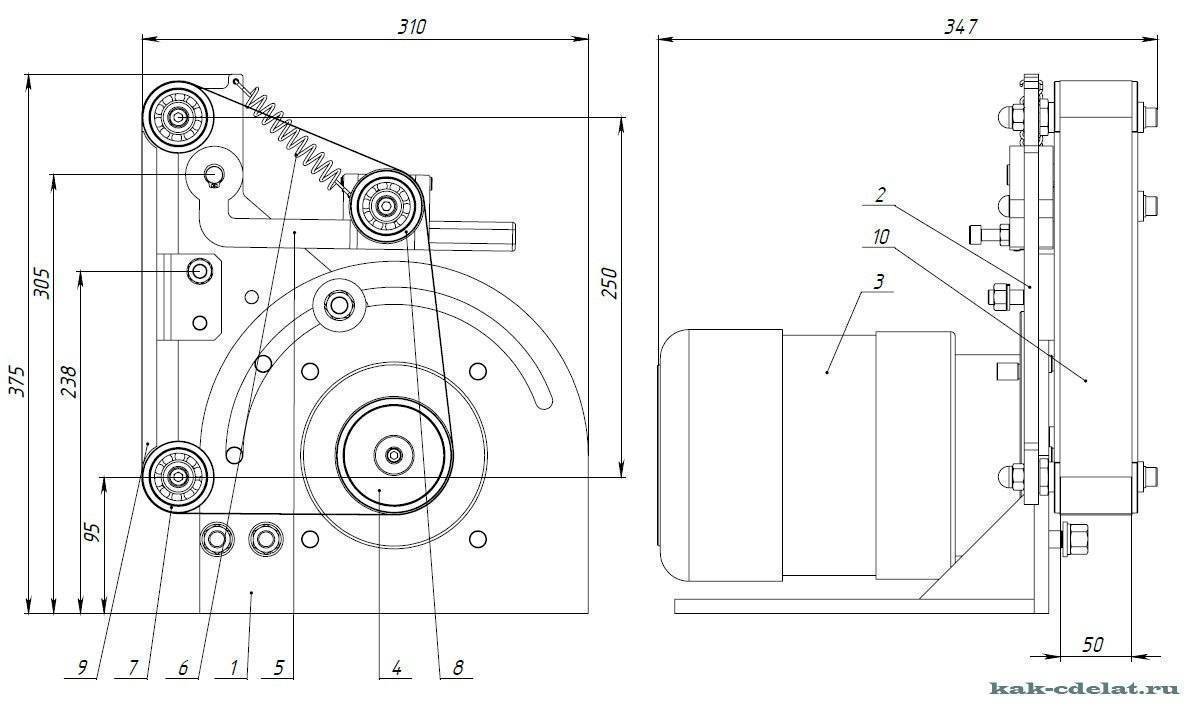

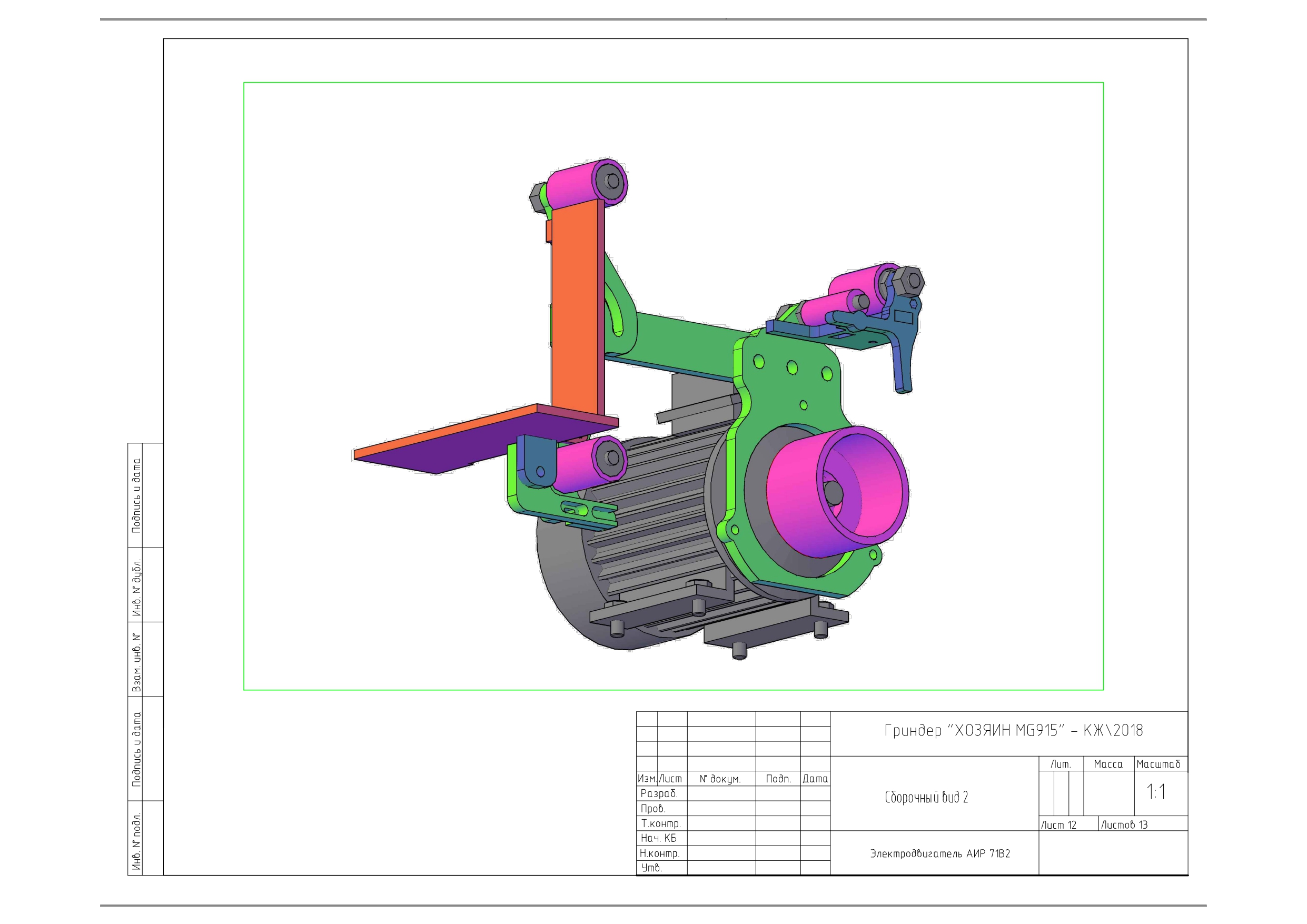

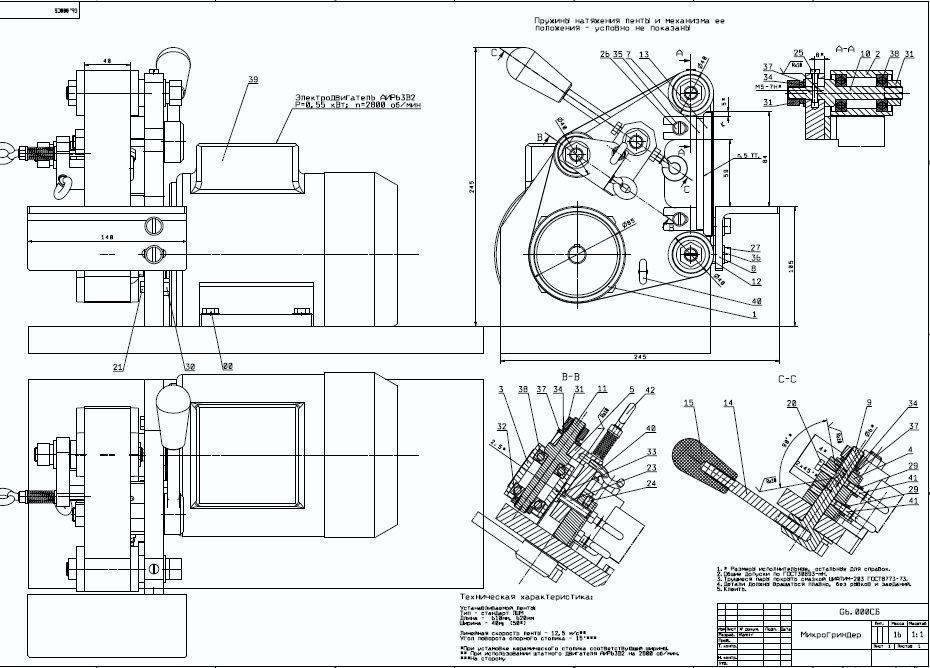

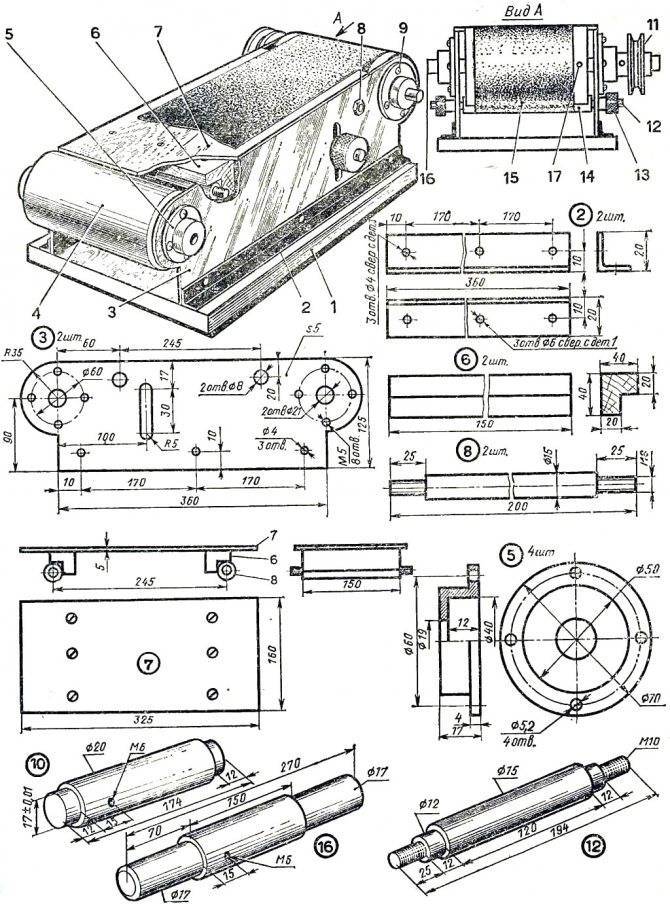

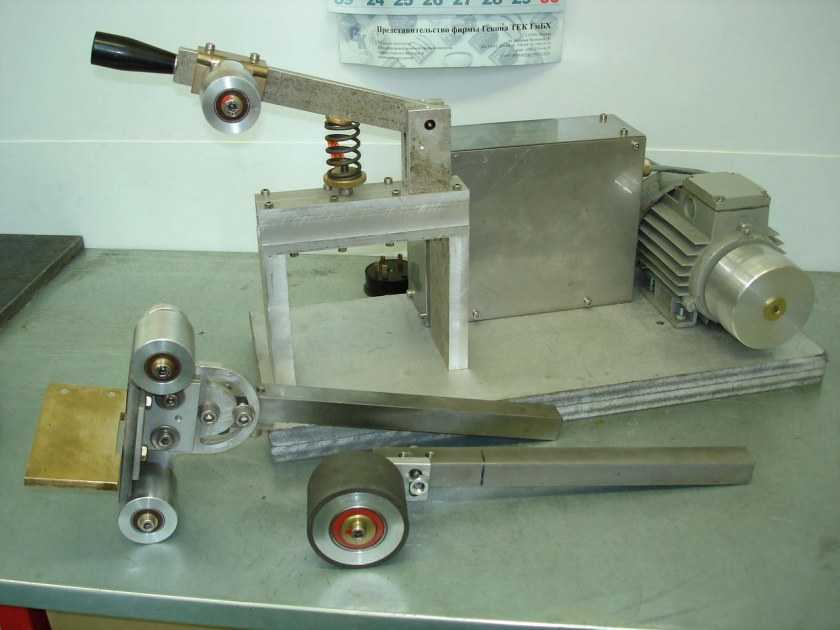

Устройство станка

Несущая конструкция ленточного станка состоит из вертикальной стойки и опоры. Первая — это металлическая полоса, нижняя часть которой согнута под углом 90º, а вторая — прямоугольный лист толстого металла. Согнутая часть стойки выступает в роли ее опорной площадки, с помощью которой она крепится на переднем краю опоры. На плоскости опоры смонтирован привод, в роли которого выступает угловая шлифмашина (болгарка), подключенная с электросети через регулятор оборотов.

На шпинделе болгарки на резьбе крепится ведущий шкив в виде металлического валика, который задает движение шлифовальной ленты. Ведомый валик устанавливается на верхней части стойки. Позади нее расположено Т-образное коромысло, которое нижним концом зафиксировано на опоре и соединено поперечиной со стойкой. На ближнем конце коромысла находится натяжной ролик, а к дальнему прикреплена пружина, обеспечивающая натяг ленты.

Вращающиеся элементы

Самый важный и сложный компонент любого ленточного шлифовального станка — это система валиков, по которым с большой скоростью движется лента. Размер ведущего шкива задает линейную скорость движения, поэтому его диаметр необходимо определять расчетным путем.

Линейная скорость ленты вычисляется по формуле: V = (π × D × N) / 1000 × 60, где V — скорость (м/сек), D — диаметр ведущего шкива (мм), N — количество оборотов привода (об/мин). Соответственно диаметр определяется по формуле: D = V × 1000 × 60 / π × N (мм).

Рекомендуемые скорости обработки материалов разнятся:

- древесина — примерно 25 м/сек;

- сталь — 25-30 м/сек;

- пластики (в зависимости от типа) — 10÷30 м/сек;

- титан — 15 м/сек.

Поскольку основные материалы, обрабатываемые в домашней мастерской — это сталь, древесина и пластик, расчет будет опираться на предельную величину 26 м/сек. Максимальная скорость вращения шпинделя нашей болгарки составляет 11 000 об/мин, поэтому расчетное значение диаметра будет равно 45 мм.

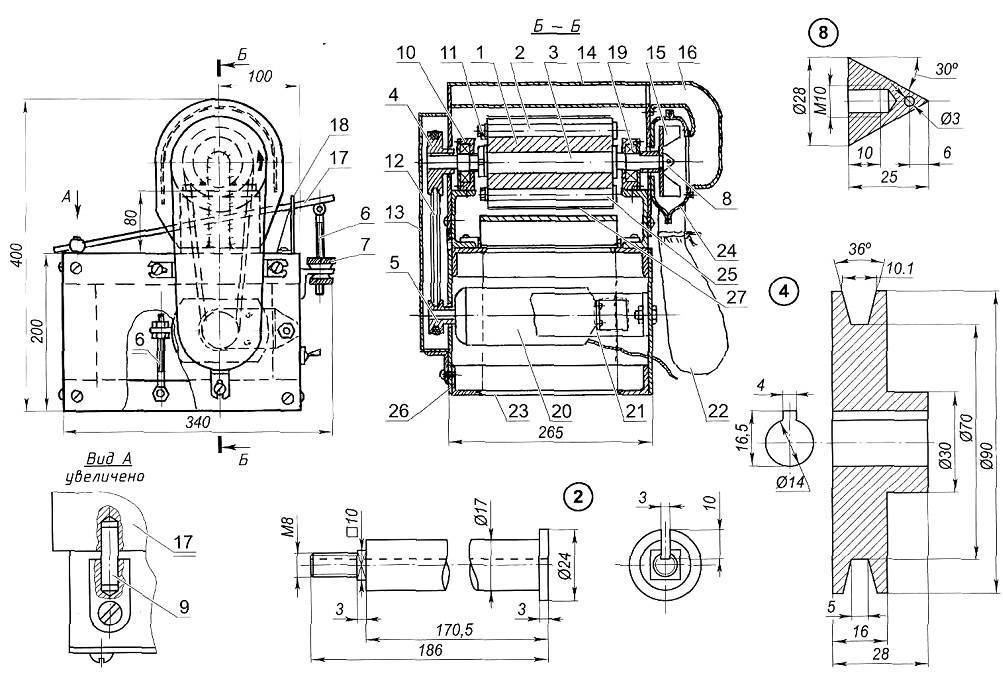

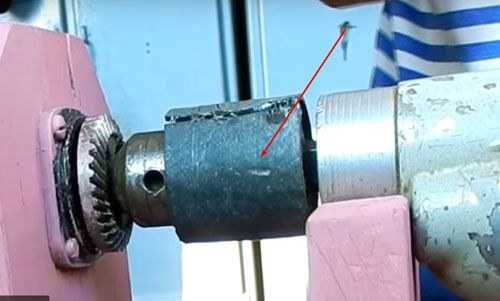

Все три вращающихся элемента имеют одинаковый диаметр 45 мм, но разную конструкцию:

- Ведущий шкив. Цилиндрической формы с бортиками по краям для предотвращения схода ленты. Внутри выточен стакан на глубину, достаточную для его крепления к резьбовому концу шпинделя длинной гайкой М14. Общая ширина рабочей поверхности — 60 мм, бортика — 1 мм.

- Ведомый валик. Наружная поверхность такая же, как у ведущего шкива. Вращается на двух подшипниках, заглубленных заподлицо с обеих сторон. В качестве вала используется болт диаметром 8 мм с короткой концевой резьбой, выступающей за его габарит.

- Натяжной ролик. Вал и подшипники такие же, как у ведомого валика. Наружная поверхность бочкообразная, без бортиков, шириной 60 мм.

Все три изделия лучше всего проверить и собрать там, где их изготовили. Опытные мастера наверняка помогут правильно посадить подшипники и исправят возможные недочеты. Кроме того, в мастерской необходимо сделать отверстие в нижней части стойки диаметром 42 мм для установки привода.

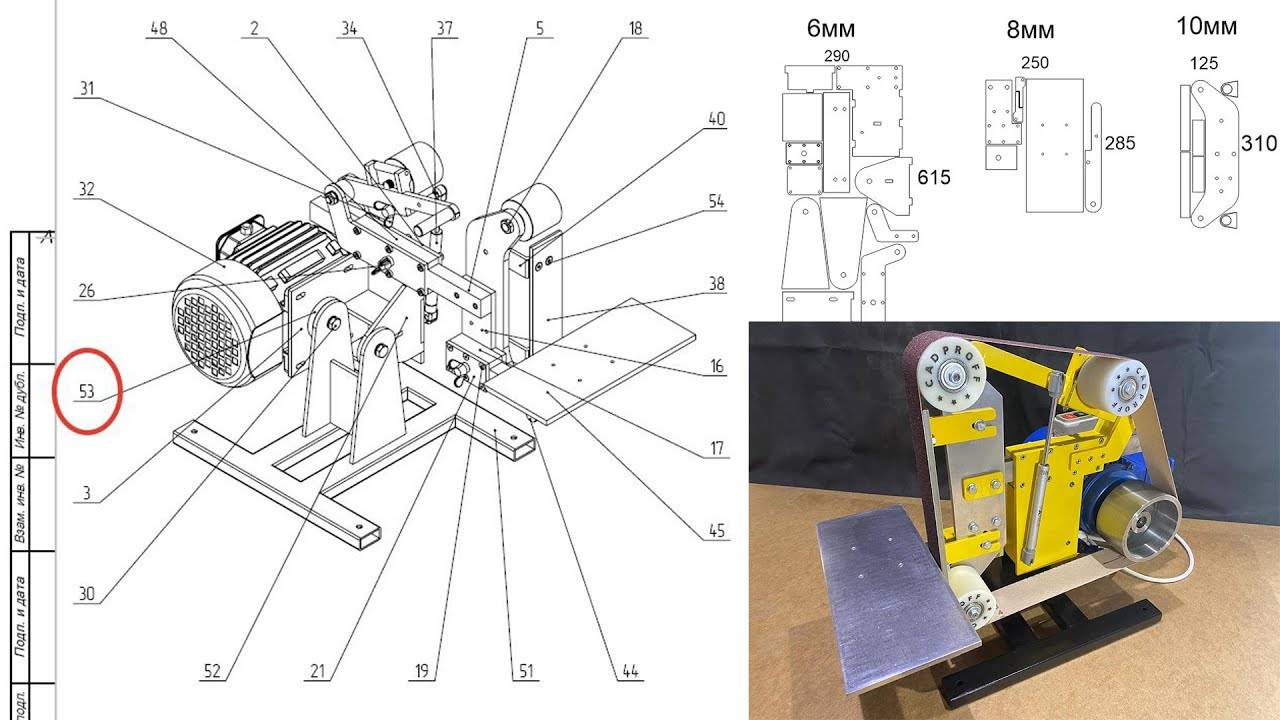

Конструктивные элементы и комплектующие

Все остальные элементы конструкции могут быть изготовлены самостоятельно или приобретены в хозяйственных магазинах и на металлобазах. Для сборки ленточного шлифовального станка своими руками необходимы:

- Вращающиеся элементы. Описаны выше.

- Болгарка. Например, ручная угловая шлифмашина Hitachi g12 sr2 с 11 000 об/мин и мощностью 650 Вт. Подсоединяется к электросети через регулятор мощности.

- Основание. Лист металла толщиной 10 мм, размером 30 х 40 см. По краям сверлятся отверстия на 10 мм для прикрепления ее к верстаку. Два отверстия для винтов впотай расположены на месте установки стойки и еще одно — по месту фиксации привода.

- Стойка. Пластина толщиной 8 мм и шириной 8 см. Внизу согнута под прямым углом (полка 4 см) для установки на опору. Высота от сгиба до верхнего конца — 65 см. В нижней части расположено отверстие под привод, а в верхней — для крепления ведомого валика. На высоте 20 см от сгиба — отверстие для крепления соединительной планки стойки коромысла.

- Коромысло натяжного ролика. Состоит из стойки (толщина — 8 мм, ширина — 3 см, высота — 25 см) и закрепленной на ее верхнем конце (через втулку болтом) ассимметричной перекладины. На обоих концах последней просверлено по отверстию: на длинном — для установки натяжного ролика, а на коротком — для крепления натяжной пружины.

- Метизы и прочие материалы. Необходимые для сборки винты, болты, гайки, гроверы и втулки, а также подкладки из дерева и хомут для крепления болгарки к опоре.

В перечне не указаны материалы для рабочего стола, который монтируется перед полностью собранной шлифмашиной. Он должен изготавливаться индивидуально с привязкой к месту установки.

https://youtube.com/watch?v=hSRCHabJPi8

Преимущества самодельного станка

Ленточный гриндер можно приобрести в любом магазине строительных товаров, однако собранный вручную станок имеет массу преимуществ для владельца:

- Минимальные затраты на работу и материалы.

- Возможность самостоятельно подготовить чертеж (или воспользоваться готовым проектом) с должными размерами, типом конструкции и принципом работы.

- Большинство расходных материалов имеется в хозяйстве каждого мастера, стоит лишь провести поиски в собственном сарае, кладовой, гараже.

- Недостающие элементы и аксессуары можно купить в магазине товаров для строительства (зажимы для крепления, направляющий и ведущий ролик, шлифовальная лента). Ролики для гриндера можно сделать и своими руками.

- Большая коллекция видео по сборке гриндера своими руками из подручных материалов.

Вниманию мастеров всегда представлены веб порталы с большим количеством пошаговых инструкций, как сделать гриндер своими руками, схемами и готовыми чертежами, практическими советами.

Из чего можно собрать станок

Самый главный вопрос для мастера – с чего начать работу. Конечно, с выбора материала. В качестве основного материала для привода может выступать:

- Двигатель от старой стиральной машинки.

- Мотор от дрели.

- Движок от болгарки. Гриндер из шлифмашинки, собранный своими руками, является практичным и удобным вариантом.

Не следует спешить и сдавать в утиль старые инструменты. Большинство из них (с «живым» движком могут пригодиться в хозяйстве). Перед началом работы следует внимательно осмотреть движок, освобожденный от корпуса и других деталей на предмет целостности, качества его работы, мощности.

Пошаговая сборка конструкции

Сборка шлифовального станка – это полноценные строительные работы, требующие от мастера концентрации внимания, подготовки чертежа, обработки деталей и определенного опыта.

Для работы следует подготовить рабочее место:

- Столешницу с достаточной площадью для проведения обработки деталей, сборки конструкции и проверки работы готового аппарата.

- Источник света (оптимально будет сочетание естественного и искусственного освещения).

- Средства защиты глаз и слизистых оболочек (металлическая стружка, пыль, антикоррозийные составы обладают прямым раздражающим действием, что требует дополнительной защиты лица и рук).

Готовое рабочее место – это залог успешной работы для мастера.

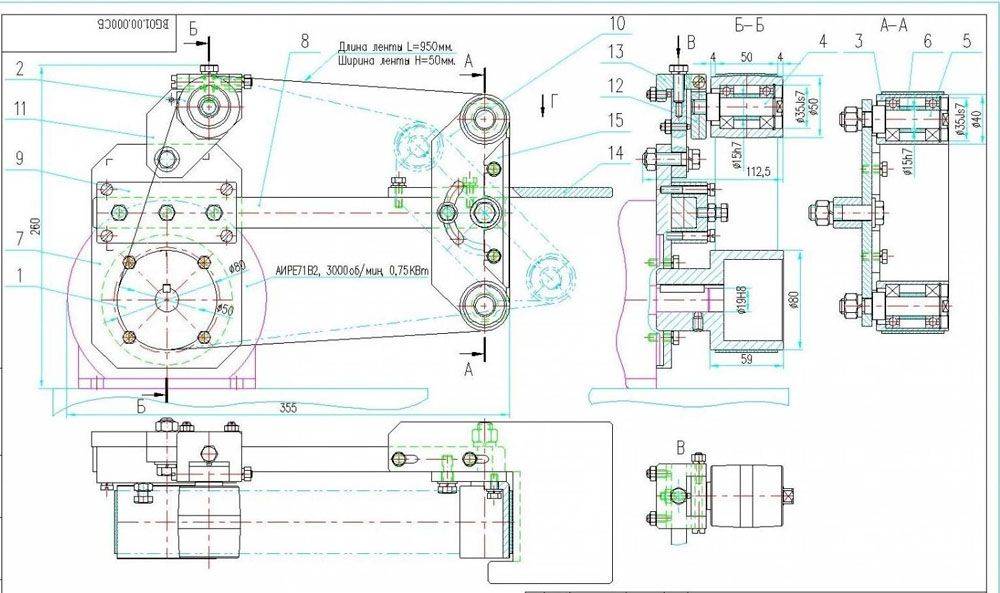

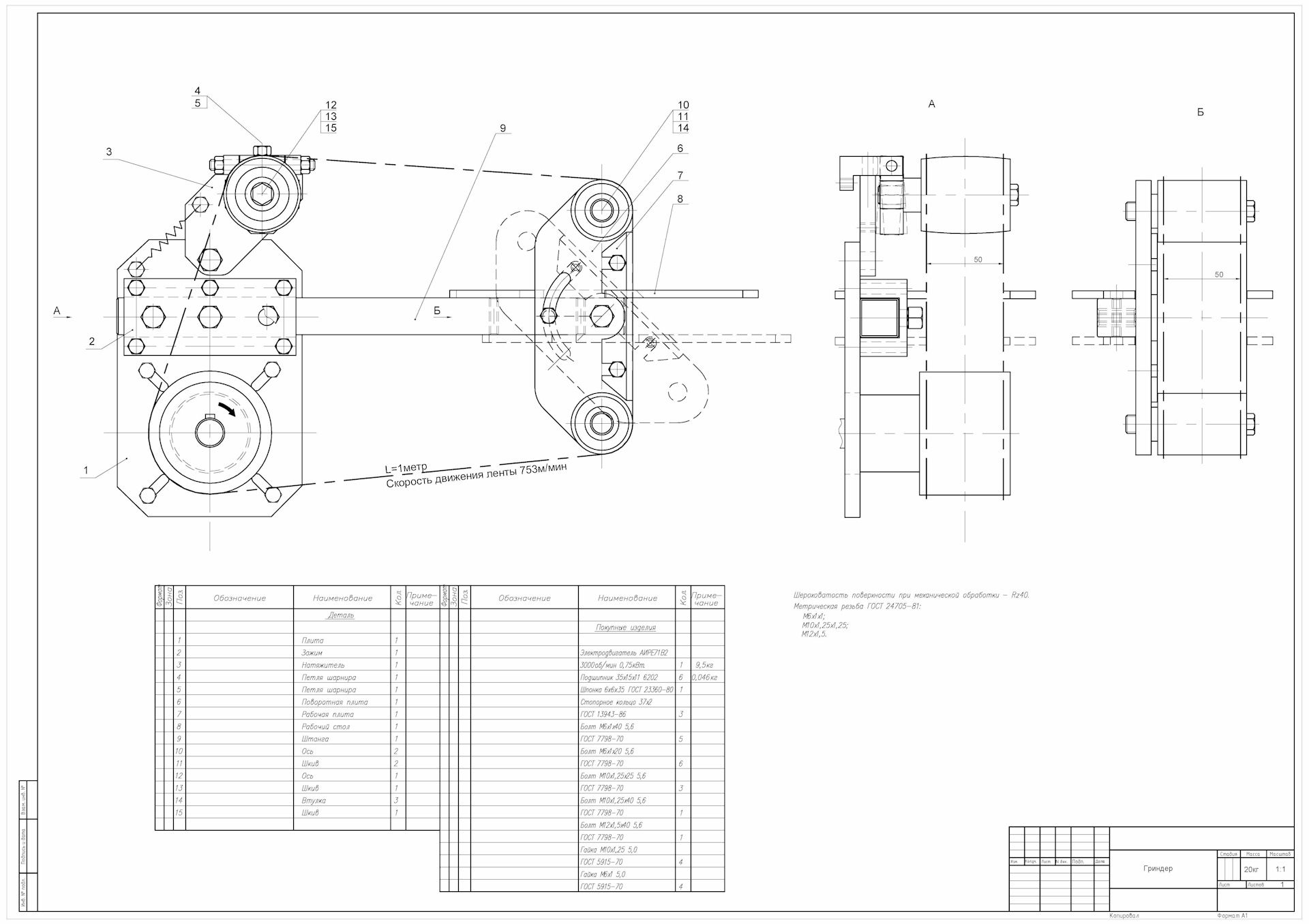

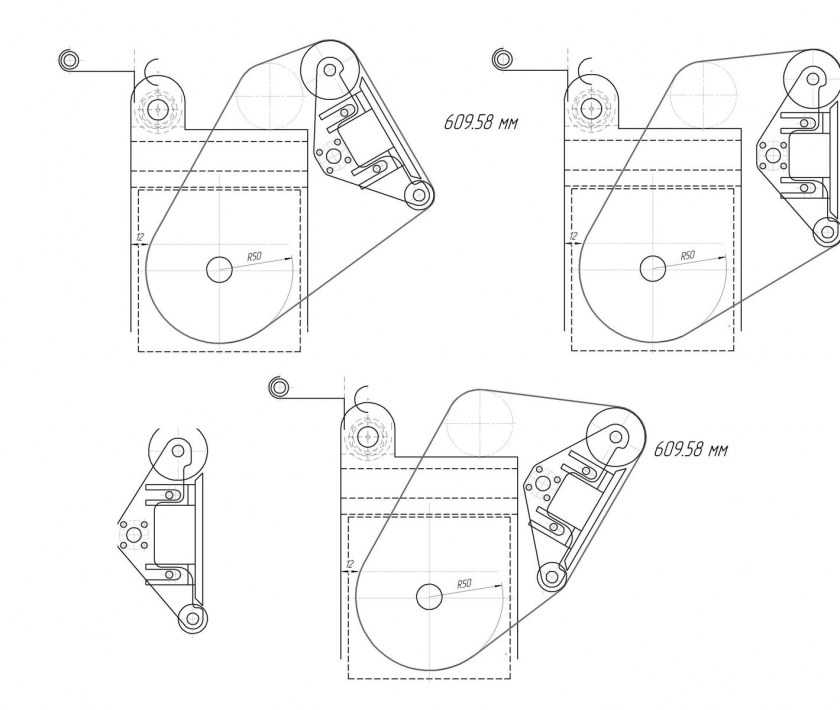

Подготовка чертежа для станка

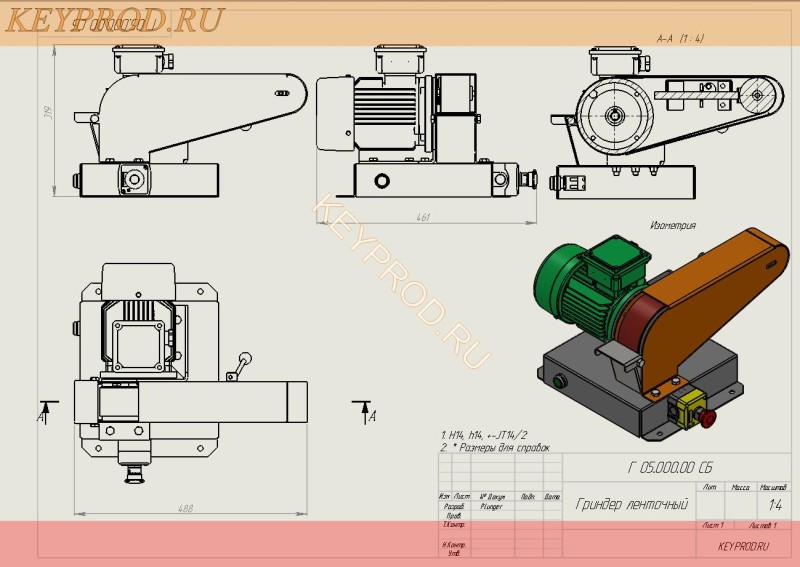

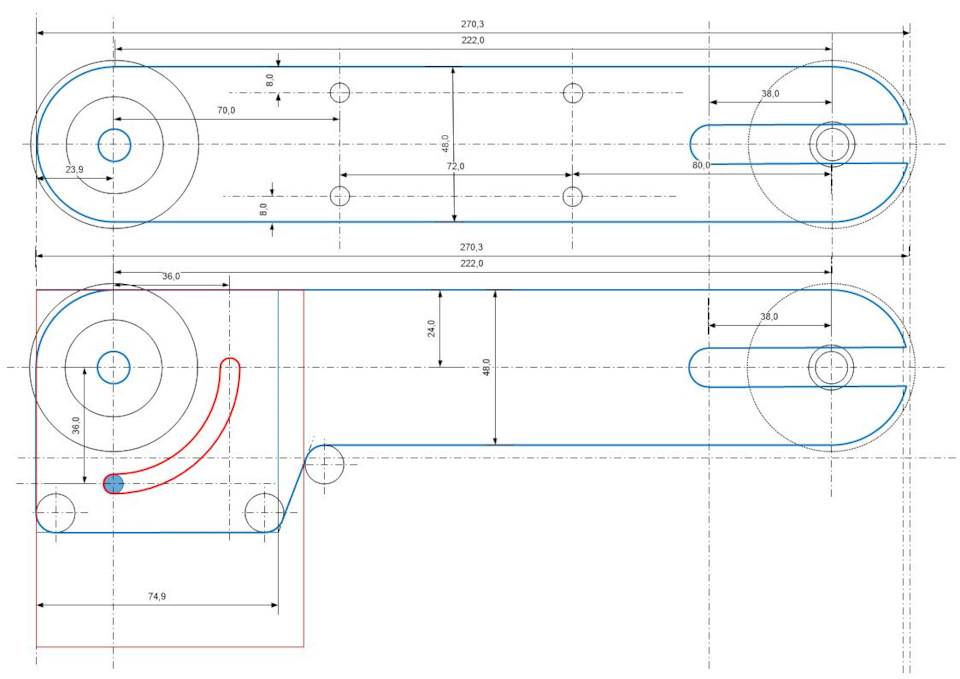

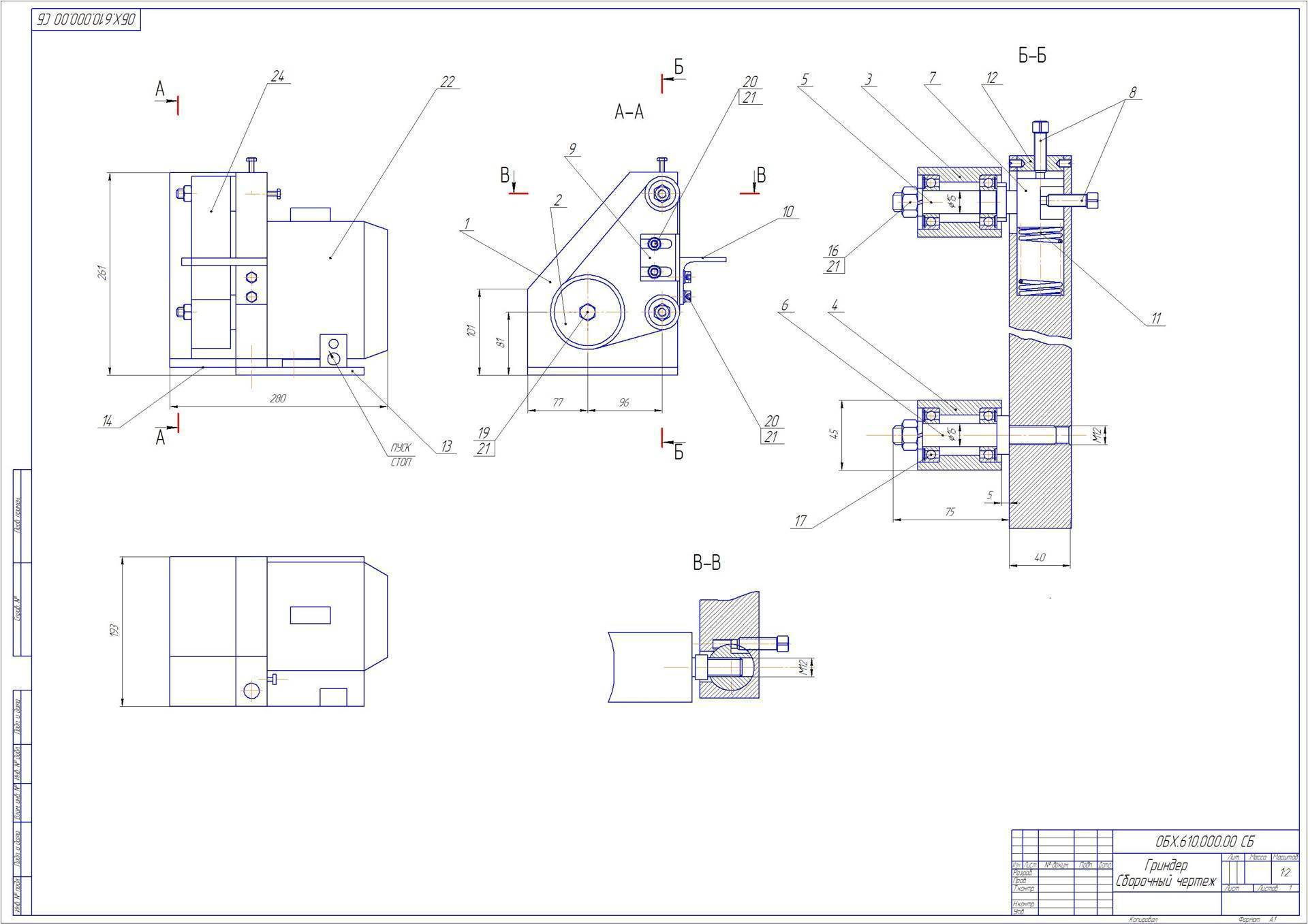

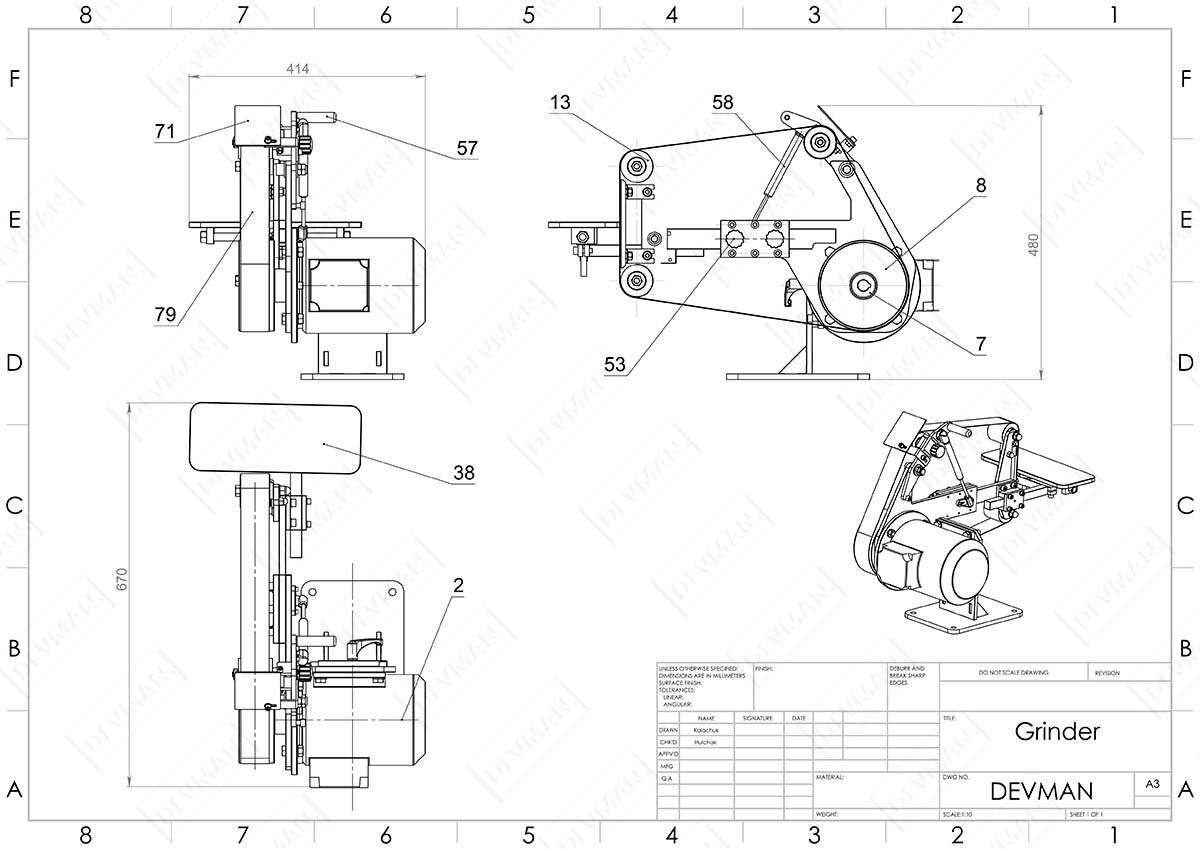

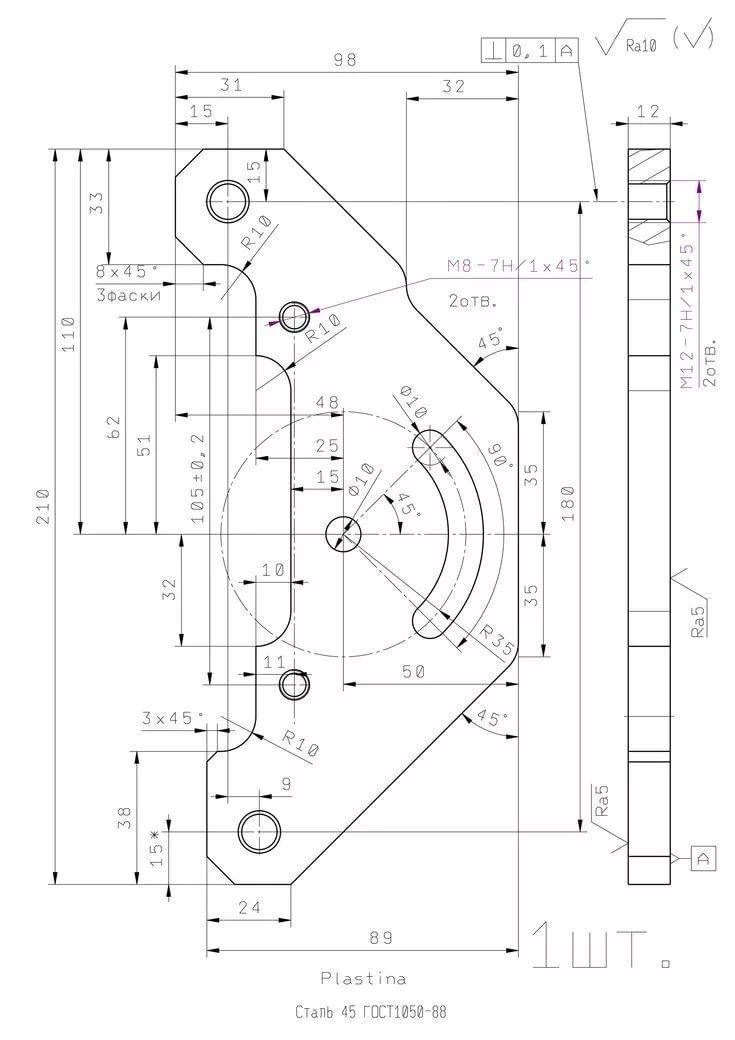

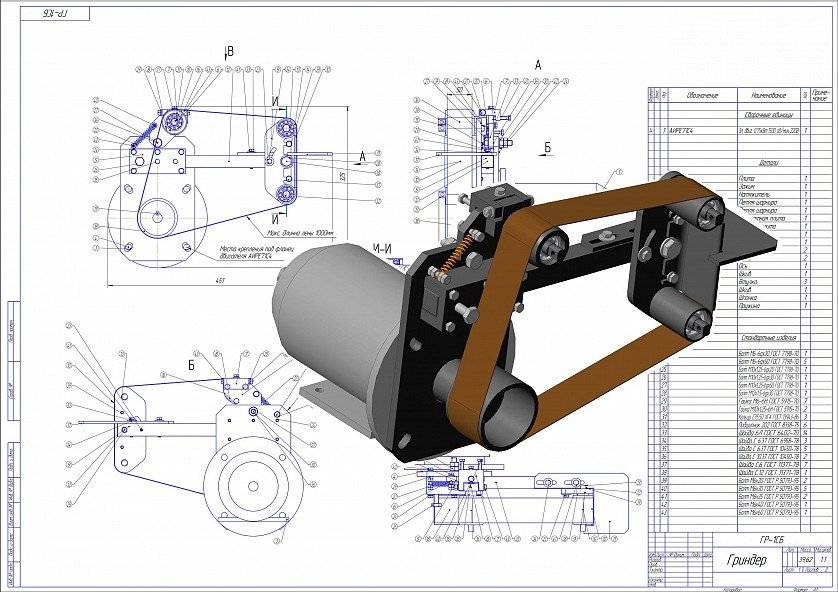

Следующий шаг – это подготовка чертежа гриндера своими руками. При желании мастер может найти готовые план-проекты, которые на сегодняшний день находятся в свободном доступе. На самостоятельных схемах отображают следующие параметры:

- Размеры и вид целой конструкции в двух проекциях.

- Размеры и вид деталей (роликов, каркаса, на котором расположена шлифовальная лента, ложе для привода, расположение крепежей).

Как выбрать ленту

Моделей гриндера достаточно много, но наиболее популярный вариант – это ленточный станок. Выбирая шлифовальную ленту, следует ориентироваться на ряд критериев:

- Назначение шлифовального станка (обработка деревянных поверхностей разительно отличается от обработки металлических деталей, искусственного или натурального камня).

- Требуемая жесткость ленты.

Тщательно выбирают не только тип шлифовальной ленты, но и её ширину. Видео, чертежи, советы по выбору ленты и сборке гриндера своими руками помогут оптимально провести самостоятельную работу.

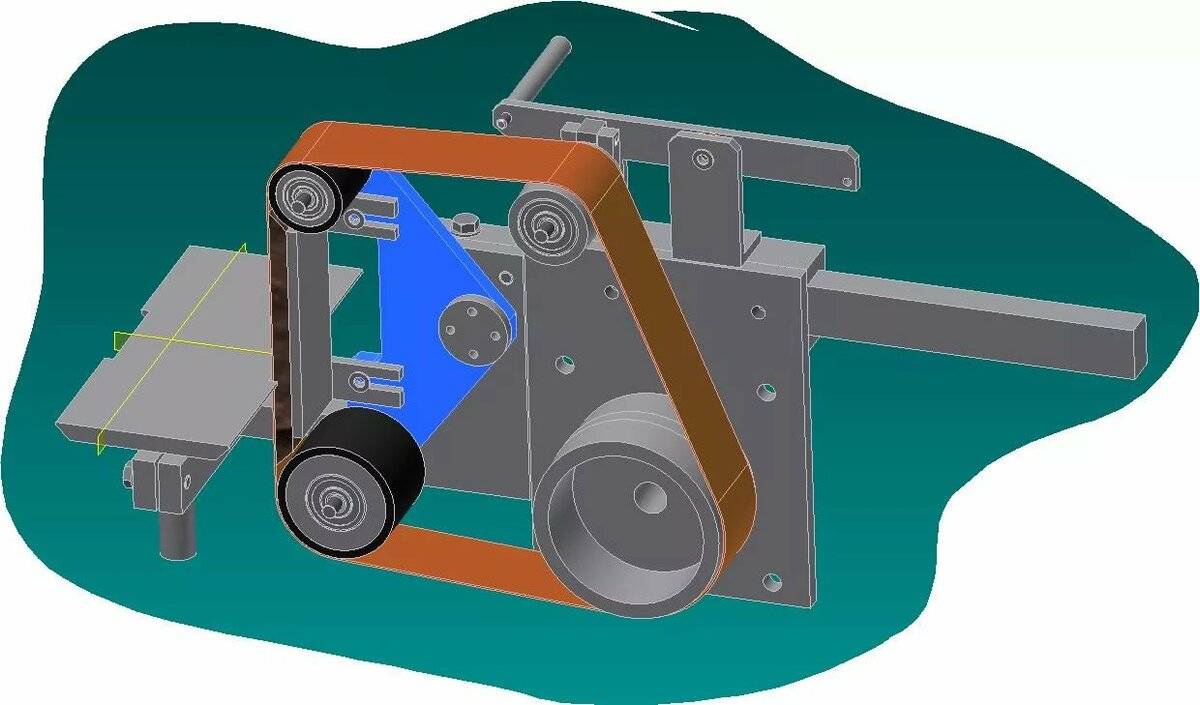

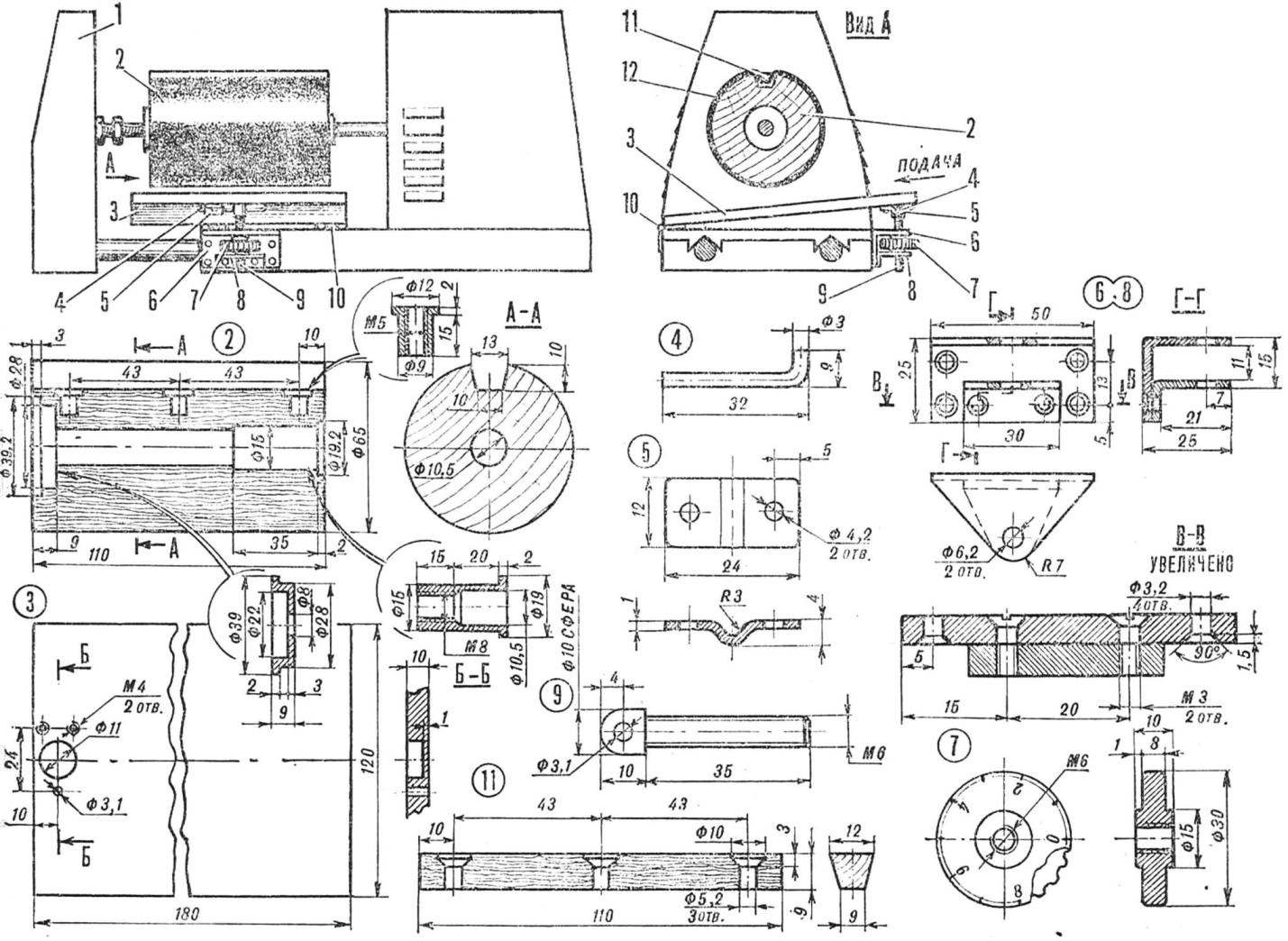

Поворотный столик для гриндера

Для точной и равномерной шлифовки деталь должна быть жестко зафиксирована по отношению к движущейся абразивной ленте. Поэтому в состав любого гриндера входит поворотный опорный столик (или, как его называют токари, «подручник»).

Обычно это плоская металлическая пластина длиной 15÷30 см, шириной 5÷10 см и толщиной 5÷10 мм. Столик должен иметь в торце выемку по ширине ленты, регулируемый наклон в сторону плоскости шлифовки, а также перемещаться вперед-назад и вверх-вниз.

Некоторые опорные столики имеют возможность поворота на 90 градусов в правую и в левую стороны, но, насколько необходима такая опция, должен решать сам мастер. Тем более, что ее реализация на оборудовании домашней мастерской может оказаться довольно сложной.

https://youtube.com/watch?v=ZfG9tMTdH28

В зарубежных видеороликах народные умельцы для изготовления самодельных гриндеров широко используют прямоугольные трубы и различные фигурные профили. Это упрощает как конструирование, так и изготовление станка. У наших мастеров такие материалы встречаются гораздо реже: они, в основном, используют швеллер, полосу и уголок.

Конечно, можно сослаться на разницу в цене, но на гриндер требуется совсем немного металла, поэтому такое объяснение вызывает сомнение.

Гриндер гч 12 чертеж. Ленточный гриндер “ГЧ-12”

Мастерская, кузнечное дело

Модератор:

Только 3М в этом размере 1830мм. стоит сейчас просто столько, что проще гриндер продать. За шесть лент трезакта просят больше 8000р. У ВСМ самые дорогие Р24 сейчас около 500р. за ленту, про Баз не агитирую, у них только Р60 мне понравилась,так их вообще на косарь можно пучок взять.

Фото гч12 с удлиненным ригелем и 1600 лентой:

В работе проверил – все так же идеально как с 1250-й.Особенность в том что максимальный вылет ригеля на контуровке, и длины ригеля будет недостаточно для работы на ней с лентой 1600 мм. Для контуровки можно будет использовать 1250 ленты.

В работе проверил – все так же идеально как с 1250-й.Особенность в том что максимальный вылет ригеля на контуровке, и длины ригеля будет недостаточно для работы на ней с лентой 1600 мм. Для контуровки можно будет использовать 1250 ленты.

Гриндер выглядит шикарно! Если бы не купил полгода назад в барахолке нулёвый Г12 от Рамира в максимальной комплектации, то на этот записался бы сразу! А так присоединяюсь к пожеланиям коллег на счёт лент 1830 мм, но и двигатель бы 2.2 кВт и ролик приводной побольше чтобы на 60 Hz 32 м/с. Тоже видимо заж… избаловался )))Андрей, а движок со штатной крыльчаткой охлаждения при горизонтальном положении гриндера и на малых оборотах не будет греться? Нужно ли делать в верстаке вентиляционное окно? Ведь движок будет почти прижат к столу. А на малых скоростях зависимая родная крыльчатка почти не обдувает. Я себе сразу принудительную поставил. Не знаю правда – может перестраховался.Скажите, возможно ли изготовление гриндера на основе ваших разработок под чисто контуровочные цели? В идеале это лента 1250 – 1830 и несколько регулируемых площадок в зонах работы – прямой участок, участок с роликом 60 мм и участок со сменными роликами 25 мм и 14 мм.

Механизм заказных гриндеров от Андрея Чапая

Популярность гриндеров «Чапая» или сокращенно ГЧ на территории постсоветского пространства вызвана тем, что конфигурация станков поставляется индивидуально под нужды каждого клиента. Нужен профессиональный станок –, пожалуйста, заказывайте модель ГЧ-16 за 60 тысяч рублей. Хотите что-то попроще? Можно заказать отдельно шлифовальную группу без двигателя.

Во всех моделях Чапаевских станков есть следующие положительные стороны:

детали тщательно отшлифованы и подогнаны;

поверхность ленточно-шлифовальных станков не имеет покрытия;

регулируемое положение прижимной площадки.

Шлифовка деталей и соприкасающихся поверхностей избавляет от возможности перекоса ленты. А прижимная площадка имеет по два варианта поворота основания и упора станины.

Во избежание коррозии металла нужно обрабатывать станок антикоррозийным маслом или спреем на силиконовой основе.

Диск или лента? И привод

Разновидностей шлифовальных станков в промышленности применяется едва ли не больше, чем токарных. Известный всем умельцам наждак – мотор с парой шлифовальных кругов (или одним кругом) – это тоже гриндер. Для себя в домашних условиях имеет смысл делать или дисковый торцевой (тарелочный), или ленточный гриндер. В первом абразив нанесен на вращающийся жесткий диск; во втором – на эластичную ленту, обегающую систему шкивов и роликов. Дисковый более подойдет для шлифовки простых деревянных деталей и грубой или средней чистоты – металлических. На ленточном гриндере возможно производить также точную и чистую доводку профилированных деталей сложной формы, в т.ч. крупногабаритных, см. далее.

Дисковый гриндер очень просто получается из того самого наждака или подходящего по мощности мотора, см. ниже. Нужно заказать переходник с вала электродвигателя под хвостовик тарельчатого шлифовального круга на металлической основе. Или под зажимной патрон, тогда на том же моторе можно будет соорудить мини токарный станок, см. рис.:

Самодельный дисковый гриндер

«Тарелка» подойдет изношенная: на обрез ее борта наклеивают диск из тонкого (4-6 мм) волокнистого пластика, а на него – абразив. Как сделать торцевой гриндер, см. след. ролик.

Видео: самодельный торцевой гриндер

Разница между дисковым и ленточным гриндером не только в возможностях использования. Если взять обычные домашние поделки, то для дискового гриндера хватит мощности привода в 250-300 Вт на валу. Для мелких деревянных деталей – и 150-170 Вт. Это мотор от старой стиральной машины, прямая (обычная) дрель или шуруповерт. А вот для ленточного гриндера понадобится движок от 450-500 Вт: трехфазный с батареями пусковых и рабочих конденсаторов. Если предполагается обрабатывать крупногабарит, то мощность мотора – от 1-1,2 кВт. Причем батареи конденсаторов для того и другого обойдутся ненамного дешевле самого движка.

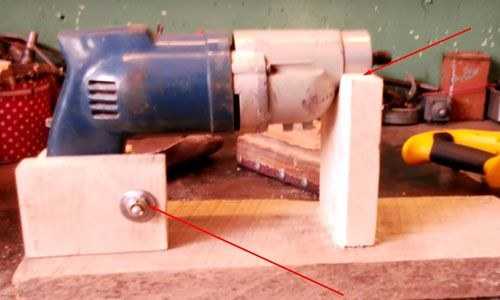

Дрель или шуруповерт как привод гриндера удобны и тем, что позволяют оперативно менять скорость движения абразива (см. далее) штатным регулятором частоты вращения. Нужно только, во-первых, сделать для дрели держатель, жестко фиксирующий инструмент. Во-вторых, упругую переходную муфту с дрели на хвостовик диска, т.к. добиться их точной центровки без специального оборудования сложно, а биение сведет на нет точность обработки и может повредить инструмент-привод.

Чертежи держателя дрели для использования ее как привода домашнего металлорежущего станка даны слева на рис.:

Чертежи держателя дрели для привода гриндера (шлифовального станка)

Поскольку ударные и нерегулярные знакопеременные нагрузки на привод в гриндере на порядок ниже, чем, скажем, в токарном станке, держатель дрели для него возможно сделать из твердого дерева, фанеры, ДСП, МДФ, справа на рис. Диаметр крепежного (большого) отверстия – по шейке дрели. Дрель весьма желательно использовать без ударного механизма и со стальной обечайкой на шейке (под установку передней рукоятки).

Муфта

Для переходной муфты понадобится отрезок стального прута (не обязательно точеный) того же диаметра, что и хвостовик приводного вала гриндера, и отрезок армированного ПВХ шланга (садового поливного) с просветом таким, чтобы туго натягивался на прут и хвостовик. Длина «свободного» шланга (между торцами прута и хвостовика в нем) – 3-5 см. Длина выступающей части прута должна быть достаточна для надежного зажима в патроне дрели. После сборки муфты на месте шланг на хвостовике и пруте туго затягивается хомутами; можно проволочными. Такая муфта полностью парирует расцентровку привода и ведомого вала до 1-1,5 мм.

Устройство поворотного стола

Поворотное приспособление для гриндера – скорее роскошь, но приятная. Такая система сильно расширить функционал станка и облегчит работы со сложными деталями. Цель такого поворотного механизма – сменит ось рабочей поверхности, проще говоря плоскость, на которой идёт заточка. Очень часто можно найти вот такой, не совсем простой для исполнения, но понятный механизм поворотного стола.

Поворотные станины или столы для гриндера во многих самодельных моделях не используются, это прерогатива профессиональных станков, созданных для решения нескольких задач

Как мы уже замечали – профессиональный шлифовальный станок – удовольствие не из дешёвых. Однако, если вы профессионально хотите заниматься предоставлением услуг, связанных с использованием механизмов, то вам придется рассмотреть готовые варианты станков. Такие решения достаточно универсальны и при должном терпении и сноровке могут окупить себя. Рассмотрим коротко некоторые модели, которые популярны в настоящее время. Цены на профессиональные и полупрофессиональные агрегаты варьируются в пределах от 45 000 рублей до 130 000 рублей.

Гриндер «Левша»

Характеристики: двигатель – 1,5 кВт, длина ленты – 1250 мм (до 1600 мм); модель интересна своей возможностью использования дополнительной оснастки (колесо, контуровка), которая идёт в комплекте.

Гриндер-точило «Кратон» BG 14-05

Характеристики: аппарат используется для заточки металлических инструментов и деревянных деталей; потребляемая мощность – 2 кВт, движение шлифполотна – 14 м/с; диаметр диска – 150 мм; ширина ленты – 50 мм; особенности: жёсткое литое основание, регулируемые упоры и защитный экран.

Станок шлифовальный ЗУБР ЗШС-330

Характеристики:тип станка — тарельчато-ленточный; круг – 125 мм; обороты – 2950 об/мин; размер ленты 762×25 мм; мощность — 330 Вт; скорость ленты – 810 м/мин.

Точило METABO BS 175

Характеристики: тип точила — со шлиф. лентой; круг — 175×25×32 мм; диаметр круга — 175 мм; толщина круга — 25 мм; посадочный диаметр -32 мм; обороты – 2980 об/мин; мощность — 500 Вт.

Гриндер GRIT GIS 150

Характеристики: номинальная потребляемая мощность — 4 кВт; напряжение/тип тока при 50 Гц — 3×400 В(3~); напряжение/тип тока при 60 Гц — 3×440 В(3~); обороты холостого хода при 50 Гц — 3 000 об/мин; обороты холостого хода при 60 Гц — 3450 об/мин; размеры ленты — 150×2000 мм; вес — 93 кг.

А если всё же решились собрать гриндер самостоятельно, рекомендуем изучить несколько вариантов решений, в том числе и в открытых интернет-источниках. Дело в том, что многие придумки были созданы их изобретателями под конкретный вид работ, а значит для решения вашей задачи они могут не подойти. Многие детали гриндера можно купить уже в готовом виде. К примеру, ролики – можно приобрести по отдельности либо заказать у профессиональных мастеров. Не забывайте, что главная задача не столько возможность сэкономить на сборке того или иного агрегата, а упростить работу и сделать её максимально безопасной.

Станки для изготовления и заточки ножей

Если в древности процесс создания ножа занимал длительное время, то сейчас благодаря техническому прогрессу и автоматизации всё происходит в сотни раз быстрее. Раньше человек вынужден был всё делать вручную: от выливания заготовки до заточки и полировки.

Сейчас же с применением различных станков, готового металла с необходимыми характеристиками, держателями и инструментами мастеру не требуется прилагать много усилий.

Сделать нож своими руками можно как для себя, так и для продажи. В любом случае необходимо обзавестись рядом оборудования, чтобы максимально увеличить продуктивность производства:

- болгарка с дисками;

- дрель или шуруповёрт;

- точильный станок;

- гравер с разными насадками;

- гриндер (шлифовальный станок);

- электрический лобзик;

- ленточная пила.

Этот список могут дополнять менее необходимые станки (без них можно обойтись), держатели, которые на отдельных этапах помогут ускорить процесс. Если необходимо создать нож более сложной, необычной дизайнерской конструкции понадобятся ещё другие приспособления, так как стандартным набором не обойтись.

Отдельное внимание хотелось бы уделить такому важному аппарату для ножеделов, как гриндер. Именно с его помощью в домашних условиях можно изготавливать ножи ничуть не хуже магазинных. Он поможет придать холодному оружию можно вид заводского

Он поможет придать холодному оружию можно вид заводского

Он поможет придать холодному оружию можно вид заводского.

Гриндер с двигателем от стиральной машины

Гриндер (шлифовальный станок) является полезным инструментом в ремесленном мире, позволяющим точно шлифовать, отполировывать и обрабатывать различные материалы. Это позволит вам использовать старый или неисправный двигатель и превратить его в полноценный и функциональный гриндер.

Список материалов:

- Двигатель от стиральной машины (снятый или вынутый из неисправного аппарата).

- База или платформа для монтажа гриндера (можно использовать кусок прочного дерева или металла).

- Дисковое колесо для шлифования (доступно в специализированных магазинах или онлайн).

- Крепежные элементы (болты, гайки и подкладные шайбы).

- Электрический провод с вилкой и выключателем.

- Инструменты: дрель, ключи, отвертки, паяльник, паяльная паста.

Подготовьте двигатель:

- Отсоедините двигатель от стиральной машины, следуя инструкциям производителя или обратившись к руководству.

- Проверьте состояние двигателя на наличие повреждений или неисправностей. Если он не функционирует должным образом, обратитесь к специалисту или рассмотрите замену.

- Очистите двигатель от пыли, грязи или других загрязнений с помощью мягкой щетки или сухой тряпки.

Подготовьте базу для монтажа:

- Возьмите кусок прочного дерева или металла в качестве базы для гриндера.

- Измерьте и отметьте место, где будет расположен двигатель.

- Создайте отверстия для крепления двигателя с помощью дрели и соответствующего сверла.

Установите двигатель:

- Поместите двигатель на отмеченное место на базе.

- Используйте крепежные элементы (болты, гайки и подкладные шайбы) для надежного закрепления двигателя.

- Убедитесь, что двигатель прочно закреплен и не сдвигается.

Подключите дисковое колесо:

- Возьмите дисковое колесо для шлифования и установите его на вал двигателя.

- Проверьте, что колесо надежно закреплено и не имеет зазоров или люфтов.

Подключите электрическую проводку:

- Соедините электрический провод с двигателем, следуя его инструкциям и схеме подключения.

- Подсоедините провод к вилке с выключателем.

- Убедитесь, что провода надежно закреплены и изолированы, чтобы предотвратить возможные короткое замыкание или повреждение.

Проверьте работу и безопасность:

- Перед включением гриндера, убедитесь, что все соединения надежно закреплены и безопасны.

- Проверьте, что выключатель работает правильно и может отключить гриндер при необходимости.

- Отнеситесь к правилам безопасности и используйте защитные очки, перчатки и другие средства защиты при работе с гриндером.

Изготовление роликов гриндера своими руками: чертежи

Конструирование роликов для шлифовального агрегата такого типа – серьезный этап, который требует внимательности и аккуратности. Одним из наиболее важных элементов гриндера является главный каток. Необходимо запомнить, что его габариты должны быть больше, чем размеры оставшихся роликов.

Ведущий каток имеет подобные геометрические показатели неслучайно. Такие габариты позволяют избежать нежелательного рывка, возникающего во время пускового момента

Также важно понимать, что для изготовления данного конструктивного элемента ни в коем случае нельзя использовать материалы, которые имеют большую массу. К таким материалам относят:

- сталь;

- чугун.

Перед тем как приступить к созданию роликов, необходимо подготовить соответствующие чертежи с размерами. Ленточный гриндер своими руками должен иметь легкие и удобные ролики небольших габаритов. Как правило, этого вполне достаточно для того, чтобы проводить простую работу по шлифовке.

При самостоятельной сборке гриндера важно расположить ролики перпендикулярно друг над другом, чтобы избежать перекосов ленты. Для уменьшения массы ведущего катка можно сконструировать стальную деталь с полостью

Существуют специальные справочники, которые позволяют провести расчеты, необходимые для данной процедуры

Существуют специальные справочники, которые позволяют провести расчеты, необходимые для данной процедуры

Для уменьшения массы ведущего катка можно сконструировать стальную деталь с полостью. Существуют специальные справочники, которые позволяют провести расчеты, необходимые для данной процедуры.

Второй вариант, который чаще всего используют домашние мастера, – применение дюралюминия. Этот материал отличается низким весом и идеально подходит для данной цели. Он содержит примеси меди и магния, которые обеспечивают повышенную прочность сплава. Для сборки гриндера принято использовать дюралюминий марки Д16 и выше.

Как сделать ролики для гриндера своими руками? Специалисты рекомендуют выполнить на шкиве канавку, расположенную на торце. Ее габариты выбираются с учетом размеров абразивной ленты, которая будет применяться в станке. Такая мера направлена на предотвращение слета ленты во время работы оборудования. Желательно проделать ту же манипуляцию и с оставшимися катками.

Очень большое значение имеет степень шероховатости катков. Поверхность роликов может обладать разным уровнем шершавости. При сборке гриндера рекомендуется использовать катки, у которых данный показатель располагается в пределах от 1,25 до 2,5. Таблицу, содержащую информацию о степени шероховатости деталей, можно без труда найти в интернете. Шкив для гриндера своими руками монтируется на оборудование посредством подшипниковых узлов.

Для изготовления роликов для гриндера часто используется дюралюминий.

В этом случае применяются подшипники закрытого типа, которые имеют статичное наружное кольцо и относятся к категории самоцентрирующихся. Установка подобных элементов позволяет исключить возможность попадания абразивных или любых других инородных частиц на вал катка.

При выборе подшипников необходимо обязательно учесть их несущие параметры. Эти показатели определяют то, какую нагрузку способна выдержать деталь. Чем выше число оборотов агрегата, тем более надежными должны быть подшипники. Во время работы не рекомендуется отклоняться от чертежей с размерами. Ленточный гриндер, выполненный в соответствии со схемой, будет отличаться более высокой эффективностью, а также длительным сроком использования.

Как зафиксировать ролик в устройстве? Проще всего в домашних условиях для крепления катка воспользоваться стандартными шплинтами. Еще один вариант крепления –применение буртика (на одном конце оси).