Подскажите по резке фанеры при помощи лазера СО2. – Лазерные технологии

Несколько лет назад пробовали резать фанеру в инертной среде.

Для чего?

Да просто так. Как и авторы этих вопросов, захотелось поэкспериментировать и наконец то получить внятный ответ.

1. Лазерная фанера есть и стоит она дорого. Если ее купить и предложить покупателям в виде поделок, то они 146% откажутся.

2. Водостойкая фанера есть. Но резать ее лазером – более чем глупо, так как получается треш и гуано.

3. Обычная строительная фанера от сорта 1/1 до сорта 3/4 как правило отличается только сучками.

Итого – обычная строительная фанера. Толщина от 3 до 15 мм.

Лазер – мы использовали лазеры СО2, мощность поставили 350 Ватт. (Резали на разных установках, ставили режимы от 50 до 400 ватт)

Газы. Использовали азот и углекислоту. В принципе был еще гелий, но использовать его для продувки – моветон. Еще, конечно, очищенный воздух.

Расход газов. Регулировали в широких пределах.

Что можно сказать?

– Ничего!!!

Пробовали дуть с разным расходом. Ничего не изменись.

Рез стал чуть-чуть светлее. То есть неподготовленный человек разницы бы не заметил.

Просто из наблюдений.

1. Более тонкая фанера при резке – более светлый торец.

2. При недостатке мощности – торец более темный.

3. При недостатке продувки – торец более темный.

Вывод: мы не смогли найти соотношение параметров и материала (доступного, заметьте!), что бы получить мифический белый рез на фанере.

Дальше могу только теоретизировать.

1. На мой взгляд, фанера пропитана воздухом, в том числе – кислородом. Если ее пропитать инертным газом и резать в инертном газе высокого давления, что бы избежать попадания кислорода, то возможно это на что то повлияет.

2. Избыточная мощность лазера не влияет на осветление торца. Много сталкиваемся со штанцформами. Их обычно режут СО2 лазерами 1.0 – 2.5 квт.

Тот же черный рез на фанере 18 мм.

Изменено 15 апреля 2016 пользователем xobinar

О материале

Фанера является слоистой клееной древесиной, которая состоит из склеенных 3 или больше листов лущеного шпона. Ее технические и эксплуатационные свойства превосходят массивную древесину.

Существуют такие виды данного материала:

- ламинированная,

- шлифованная,

- влагостойкая.

Поверхность фанеры должна иметь одинаковые физические свойства и лучше всего – относится к 1 породе. Этот многослойный материал принято считать произведенным с той породы, с которой произведена была ее поверхность. Разделив фанеру на породы, увеличивается ее рациональное использование.

Существуют следующие методы обработки фанеры с помощью станков:

- Лазерная резка. Процесс происходит при высокой температуре луча, и от него остаются темноватые выжженные полоски и пятна. Изображение выходит в форме оттиска, таким образом нет необходимости в дальнейшей обработке контура.

- Фрезеровка фанеры ЧПУ. Состоит в том, что по заранее разработанной схеме (делают ее в графической программе) создается контур продукта, который программой передается на ЧПУ для фрезеровки. Затем фрез вращается и шаг за шагом повторяет движения, которые заданы чертежом, вырезает его из фанеры.

Лазерная резка дерева, фанеры, шпона — Санкт-Петербург | ЦЛТ (Центр Лазерных Технологий)

| Отправьте сейчас заявку на лазерную резку фанеры! |

Лазерная резка дерева — это технологичный способ обработки дерева, фанеры, шпона и других деревосодержащих материалов.

Лазерная резка фанеры и дерева на оборудовании ЦЛТ – это:

- высокая скорость обработки,

- качественный рез практически без нагара,

- доступная цена.

С помощью лазерной резки фанеры и дерева можно изготовить:

- сувенирную продукцию для последующей гравировки или полноцветной запечатки,

- бейджи, номерки, таблички,

- подарочную упаковку,

- объемные буквы и надписи из фанеры толщиной до 10мм,

- элементы декора и дизайна интерьера и многое другое.

Лазерная резка фанеры и дерева выполняется на нашем производстве как оптом, так и единичными партиями. Лазерная резка позволяет как раскроить материал для последующей обработки, так и выполнить сложноконтурную фигурную резку декоративных изделий, надписей и элементов оформления.

Мы используем самое разнообразное оборудование для лазерной резки, укомплектованное профессиональными координатными столами и современными средствами управления и подготовки программ. Различающиеся по типу, мощности и по техническим характеристикам наши станки позволяют вырезать как крупногабаритные изделия, так и миниатюрные элементы любой сложности и детализации. Резка фанеры и дерева лазером на нашем производстве практически исключает вероятность возникновения нагара и брака, а так же позволяет выполнять резку с минимальным количеством отходов.

Заказать лазерную резку шпона, дерева и фанеры в СПб вы можете по двум адресам:

- Тихорецкий пр., 21

- Боровая ул 32, оф 218

Добро пожаловать!

Цена на лазерную резку фанеры, дерева, шпона

| Толщина | до 1,0 мм | до 1,5 мм | до 2,0 мм | до 3,0 мм | до 4,0 мм | до 5,0 мм | до 6,0 мм | до 8,0 мм | до 10,0 мм |

| Стоимость, руб за м.п. с НДС | 18 | 20 | 21 | 25 | 29 | 42 | 45 | 50 | 55 |

Цена на лазерную резку МДФ

| Толщина | до 3,0 мм | до 4,0 мм | до 6,0 мм | до 8,0 мм | до 10,0 мм |

| Стоимость, руб за м.п. с НДС | 30 | 35 | 50 | 60 | 70 |

| Резка заготовок из фанеры | Резка сувениров из дерева | Резка брелков из фанеры | Резка сувениров из фанеры |

| Фигурная лазерная резка | Лазерная резка фанеры | Резка сувениров из фанеры | Резка упаковки из фанеры |

| Резка сувениров из фанеры | Резка сувениров из фанеры | Резка сувениров из фанеры | Лазерная резка фанеры |

| Резка украшений из фанеры | Резка декоративных элементов из фанеры | Инкрустация из дерева | Резка декора из фанеры |

Преимущества работы с нами:

| Собственное производство | Cкидки от тиража |

| Изготовление образцов | Сложные решения |

| Контроль качества | Доставка по России |

Лазерная резка дерева, это высокотехнологичное решение для сложноконтурной резки, а так же раскроя традиционных материалов. С помощью лазерного оборудования различной мощности имеющегося на нашем производстве, производится лазерная резка фанеры как для изготовления продукции под дальнейшее нанесение лазерной гравировки или уф-печати, такой как номерки, таблички, бэйджи, циферблаты настенных часов, так и изготовление надписей и топперов, элементов для оформления интерьера, элементов макетов зданий и конструкций. При этом край реза остается чистым, лишенный нагара. Резка букв из фанеры нередко используется для оформления дизайнерам ресторанов, баров, гостиниц и других коммерческих помещений. Лазерная резка шпона позволит изготовить элементы для инкрустации, с точностью и скоростью которые недоступны для ручной обработки. Мы осуществляем резку дерева лазером толщиной до 10мм, с максимальным размером изделия 900х1200мм. С растущей в последнее время в мире тенденцией к экологичному образу жизни, все больше людей отказываются от пластика в пользу изделий из традиционного дерева и фанеры. Резка изделий из фанеры, таких как подставки под горячее, костеры, новогодние игрушки, карандашницы, настольные часы и даже светильники пользуется устойчивым спросом у рекламных агентств и конечных заказчиков. Для компаний и частных лиц, занимающихся мебельным бизнесом с помощью оборудования Центра лазерных технологий доступна резка МДФ как крупными партиями, так и в рамках выполнения нестандартных единичных заказов.

| Центральный офис Тел.:+7 (812) 309-89-99 доб. 301, 302Тел.: +7 (812) 951-26-60, +7 (812) 951-26-61 Адрес: Санкт-Петербург, Тихорецкий пр., 21e-mail: zakaz@ltc.ru | Офис «Обводный»Тел.: +7 (812) 309-89-99, доб. 351, 352,Моб: +7 (812) 947-42-15Адрес: Санкт-Петербург, БЦ «Stels», ул. Боровая, д. 32, оф. 218 e-mail: zapros@ltc.ru |

Чем пропитать фанеру для повышения влагостойкости

Несмотря на то, что лакировка – это процесс, повышающий защитные свойства фанеры, рассматривать его как полный комплекс повышения этих её характеристик нельзя. Для увеличения степени влагостойкости каждый отдельный лист шпона должен быть пропитан специальными средствами на уровне изготовления фанеры.

Максимально положительными характеристиками обладает бакелитовый клей, благодаря которому изготавливается авиационная фанера. Неплохие характеристики по отталкиванию влаги имеет и фенолформальдегидный клей, а также ламинированная и бакелитовая фанера. Поэтому фанера марок ФСФ также относится к разряду крепких.

Домашняя же обработка фанерных листов для повышения влагостойкости может только включать процессы грунтовки и покрытия лаком или краской. В целом, можно сказать, что все стадии обработки фанеры повышают её характеристики и делают этот материал еще более привлекательным для строительства и производства мебели.

Можно посмотреть видео, которое отвечает на вопрос — чем покрасить фанеру, чтобы сохранить текстуру дерева и защитить его от влаги и плесени:

https://youtube.com/watch?v=zzZZ1z-UPcY

Основные маркетплейсы в России для продажи товаров, изготовленных лазерной резкой

С появлением каналов сбыта, таких как:

- www.wildberries.ru

- www.ozon.ru

- www.beru.ru

- www.etsy.com

- www.market.yandex.ru

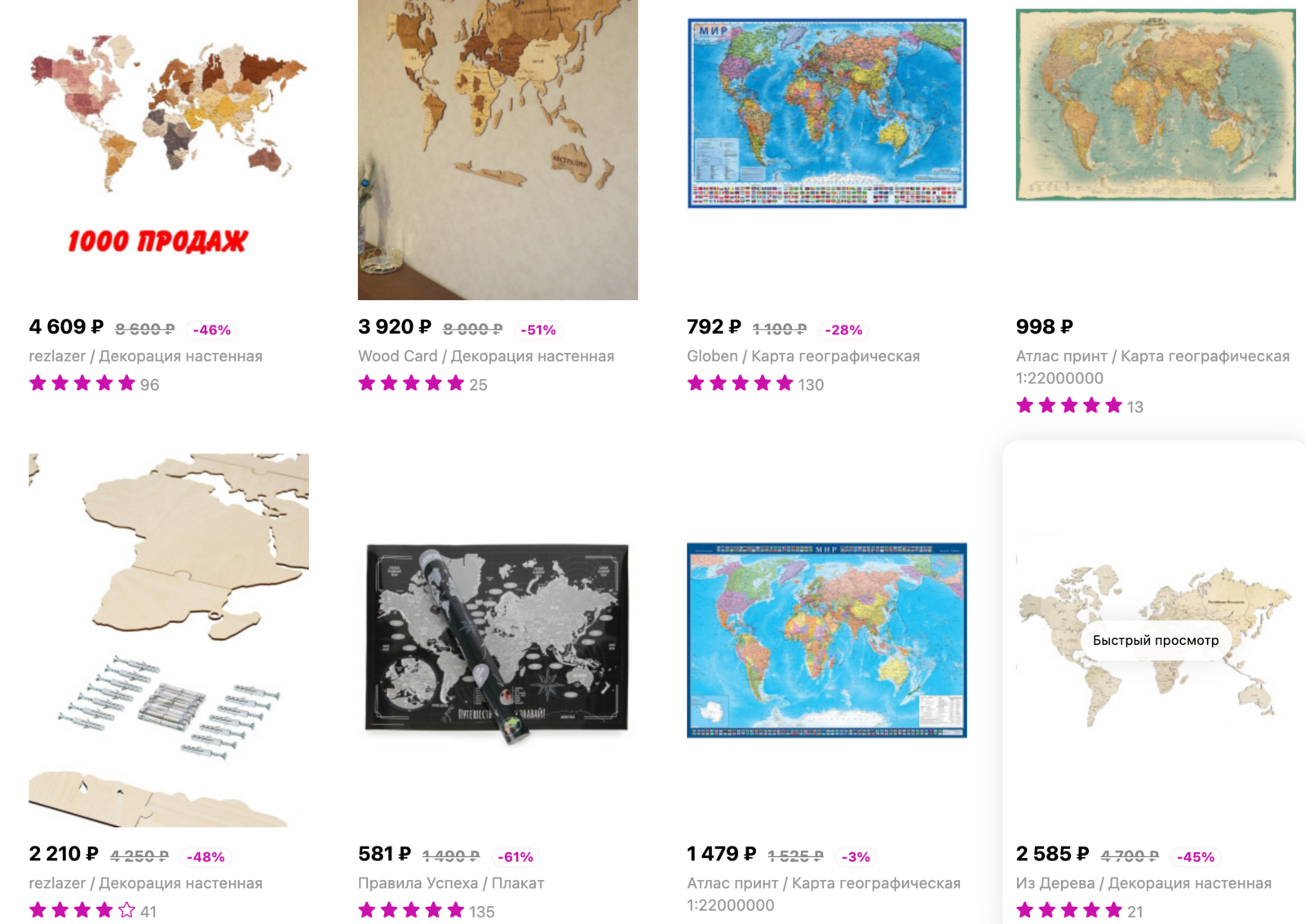

Товары на сайте wildberries.ru

Товары на сайте wildberries.ru

Учитывая закрытия границ из-за пандемии и усложнения доставки крупные ретейлы также заинтересовались внутренним производством, но косность их подхода и не удобные схемы пока не прельщают работать с ними. Мелким производителям на этапе разговора с категорийным менеджером становиться не понятно и не интересно.

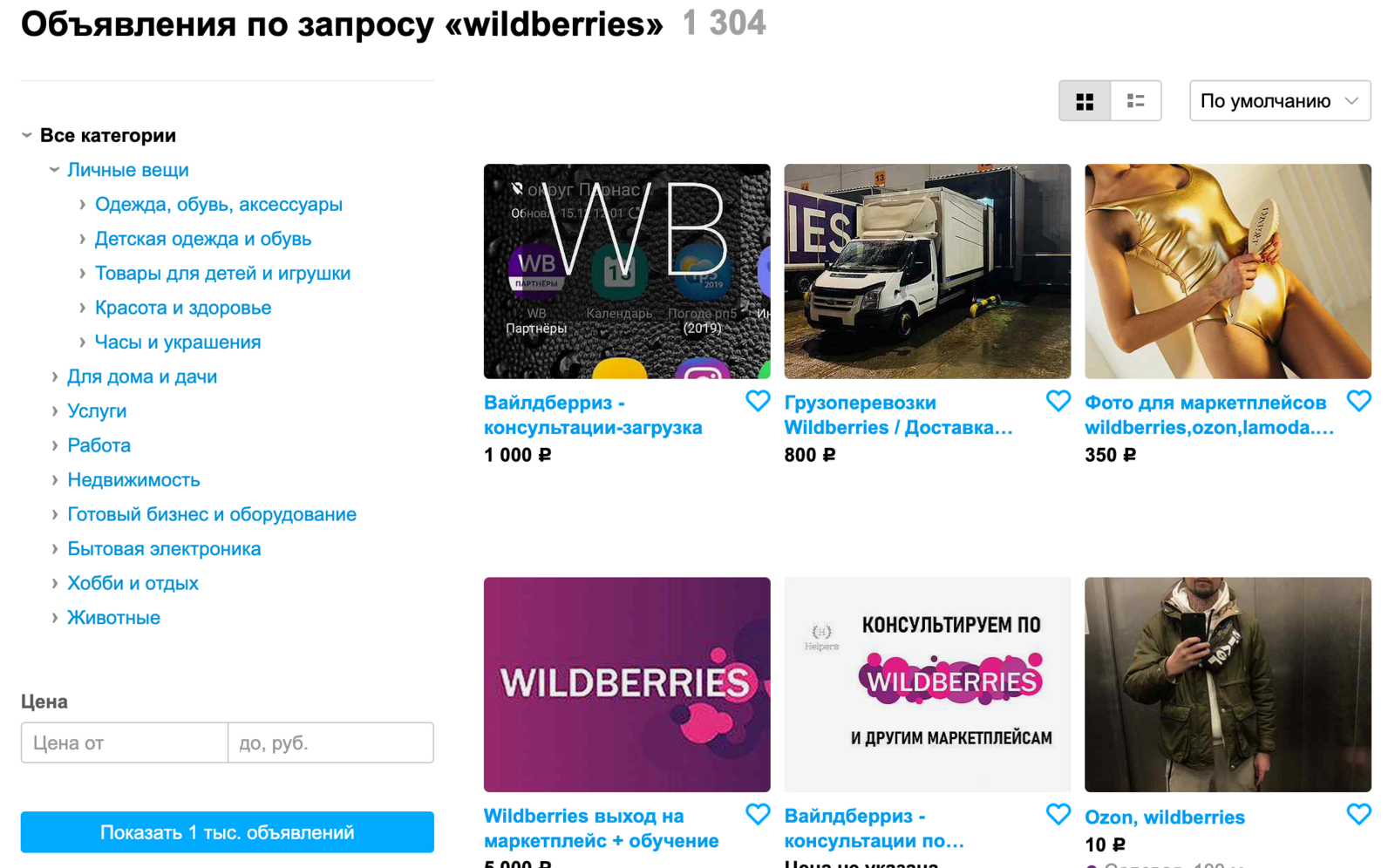

Начать работу с новым для вас каналом продаж можно с найма сотрудника на авито, youdo по запросу wildberries, ozon и тд. Также есть организации занимающей поставкой в маркетплейсы, но работа с ними имеет много рисков.

Авито поиск исполнителей по выходы на вайлберис

Авито поиск исполнителей по выходы на вайлберис

Преимущества лазерной резки и гравировки древесины

Плюсы

- экономное использование обрабатываемого материала

- низкая себестоимость конечных изделий

- высокая точность обработки с минимальной погрешностью до долей миллиметра

- большая точность повторяемости при крупных тиражах

- безопасность и защита от возгорания за счёт охлаждения

- идеально ровный край реза

- различные оттенки края реза и гравировки

- отсутствие при обработке деформаций, наплывов, брака, дефектов

Минусы

- вы ограничены шириной рабочего поля лазерного станка, если приобретаете мало- или среднеформатное оборудование

- если на вашем лазерном станке нет таких опций, как «подъемный стол», то вы не можете обрабатывать крупногабаритные и цилиндрические заготовки с поворотным устройством

- если у вашего лазерного станка нет сквозного стола, то вы не сможете обрабатывать длинные заготовки из дерева. Вам придется их предварительно нарезать в размер рабочего стола

Оборудование

Можно купить заводской станок или сделать лазерный резак для фанеры самостоятельно.

Готовое устройство

Для правильного выбора требуется оценка нескольких основных параметров.

По мощности выделяют следующие варианты:

- Бытовые или ручные (4–8 Вт). Это самые простые приборы, которые работают за счет диодного лазера. Хорошо подходят для гравировки, но могут применяться и в качестве резака.

- Настольные или отдельно стоящие (до 80 Вт). Рекомендуются для несложных процессов и раскроя небольших заготовок.

- Профессиональные. Позволяют обработать детали разного формата и вырезать нужную фигуру за короткий промежуток времени.

- Промышленные. Такие устройства имеют высокую мощность и используются на крупных предприятиях с особыми требованиями к качеству, где есть постоянная линия резки.

Принцип действия и перечень основных узлов во всех лазерных агрегатах похожи, разница заключается лишь в мощности, размерах и способности резать материалы с разной плотностью По площади рабочего поля:

- 500 х 300 мм;

- 600 х 900 мм;

- 1000 х 600 мм;

- 1200 х 900 мм;

- 1600 х 1000 мм.

Этот показатель позволяет сразу определить предельный размер обрабатываемого изделия.

Сборка лазерного резака своими руками

Самодельный инструмент можно изготовить разными способами. Например, в домашних условиях реально сделать лазер из DVD-привода. Понять процесс изготовления такого оборудования поможет видео.

Учитывается, что устройства, изготовленные из DVD-привода, не являются полноценной рабочей моделью и подходят исключительно для выжигания узоров.

Для получения функционального приспособления, которое позволит осуществлять распил фанеры, понадобятся следующие комплектующие:

- Контроллеры. Это «мозг» резака. Применяются преимущественно варианты типа Arduino, M2 Nano или автономные разновидности. Дополнительно требуется прошивка или подходящие драйверы.

- Программы. Необходимы для составления схемы. Должны иметь функцию преображения в нужный формат. Это исключит необходимость использования дополнительных приложений при загрузке на станок.

- Лазер. Диодное приспособление с малой мощностью или трубка на основе углекислоты, которые имеют разные характеристики. Учитывается, что СО2 лазеры нуждаются в охлаждении, для этого подходит вода.

- Линзы. Диодные варианты уже оснащены необходимым элементом, для более мощных устройств используются детали, которые производятся из селенида цинка (ZnSe) и арсенида галлия (GaAs). Нужно правильно выбрать диаметр: для гравировки подходят короткофокусные, для резки – длиннофокусные линзы.

- Зеркала. Служат для передачи излучения. Предпочтительны разновидности из молибдена.

- Компрессор для обдува или кулер. Подача воздуха необходима для нейтрализации испарений, рассеивающих луч, и улучшения качества реза.

- Рельсы типа MGN/SBR или каретка с направляющими.

- Профиль для гипсокартона или брус под раму.

- Ремни HTD (15 мм).

- Источник ВВ-напряжения. Блок питания подбирается под мощность трубки.

- Лазерная головка. Передает излучение за счет установленных отражающих и преображающих элементов.

- Насос и датчик для воды.

- Шаговый электромотор, оснащенный ремневой передачей и редуктором.

- Расходники, метизы.

Если не брать в расчет изготовление корпуса, то создание лазерного станка с ЧПУ основано на узловой модульной сборке Технология сборки:

- Формируется рама и корпус. Размеры подбираются индивидуально, но с учетом кареток.

- Закрепляются направляющие для поперечного хода устройства. Все проверяется на точность, для этого постоянно проводятся замеры.

- К основным передвижным деталям фиксируется элемент для рельсы, который понадобится для монтажа каретки под лазерную головку.

- Осуществляется установка электромотора. Похожие агрегаты используются в принтерах и плоттерах. Для простоты и синхронности можно задействовать только один мотор, который подключается к валу на всю длину передвижения головки.

- Подсоединяется блок питания и управляющие платы, устанавливаются драйверы.

- В разделенном отсеке выставляется трубка с подведенным охладителем.

- Проводится тестирование и настройка оборудования.

Особенности вырезания самодельным мини-лазером

Чтобы успешно проводить выпиливание или вырезание каких-либо заготовок из фанеры, необходимо знать базовые правила применения фигурного плоттера, а также в точности выполнять пошаговое руководство. Лазерный инструмент позволяет наносить на фанеру разные рисунки и узоры, а за счёт отличных характеристик, именно фанерные листы используют для создания самых оригинальных и полезных вещей.

Сама процедура резки с помощью лазерного оборудования отличается многими сложностями и трудоёмкостью. Связано это с необходимостью создавать цифровые или обычные эскизы. При выборе подходящего сырья, убедитесь, что любые деформированные участки, сколы или трещины отсутствуют. Также следует избегать листов с расслоившимися местами и подтеками смолы.

Лазерную обработку дерева проводят с помощью механических и автоматизированных систем. Сам лазер работает бесконтактным путём, ведь процесс резки осуществляется посредством светового почка. Поэтому в процессе обработки отсутствует пыль, стружка или любые другие отходы.

Стоимость вырезания с помощью лазерных модулей определяется сложностью работы и заготовкой, которая поддаётся обработке. При отсутствии подходящей установки в домашних условиях следует обратиться за помощью в специальную контору, где она имеется. Профессиональные специалисты способны создавать точные чертежи, поэтому вероятность низкого качества конечной работы будет минимальной.

Чтобы точно определить стоимость предстоящих работ необходимо учесть и толщину материала, ведь этот показатель определяет требуемую мощность лазерного луча, воспроизводимого станком.

Для эффективной резки фанеры с помощью чп-станков необходимо применять проверенную продукцию от производителя Ф. К. Связано это с тем, что при склеивании таких фанерных листов применяется карбамидная смола, которая отличается превосходной термостойкостью.

Критерии подбора

Специальные агрегаты с ЧПУ универсальны и могут работать не только с древесиной, но и:

- оргстеклом;

- резиной;

- кожей;

- полистиролом;

- пластиком;

- керамикой.

Универсальному станку для лазерной резки фанеры под силу справиться с практически любым сырьем, за исключением металла. А благодаря ЧПУ, устройство может аккуратно и быстро прорезать даже усложненный узор.

В первую очередь определитесь с объемом будущих работ, какие по площади фанерные листы необходимы для раскроя. Для больших размеров подбирайте устройства с увеличенным рабочем полем, а с мелкой работой справятся настольные малогабаритные модификации.

Стоимость станка для лазерной резки фанеры будет зависеть от размера инструмента.

Но, если есть возможность предварительно разрезать большие фанерные листы на небольшие полотна (с помощью циркулярки или фрезера), то рассмотрите покупку средне- либо малоформатных устройств. Такие модели идеально подходят для работы в домашних условиях.

Учитывайте и размер (толщину) фанеры, используемой для работы. Станки с ЧПУ при раскрое толстых листов будут оставлять обугленные края реза. Если это портит общий рисунок, то для работы с массивными слоями древесины лучше присмотреть фрезерные инструменты. А лазерные использовать для гравировки.

Толщина фанерных листов влияет на выбор мощности излучателя-трубки СО2. Для удобства выбора ориентируйтесь на следующие показатели фанерного слоя:

- до 5-6 мм: 50-60 Вт;

- до 7-8 мм: 60-70 Вт;

- до 9-10 мм: 80-90 Вт.

Для обычного нанесения рисунка на фанеру (гравировка) можно брать устройства с трубкой в 50 Вт. Но если в планах стоит большой объем работы и открытие своего дела, то приобретайте станок с излучателем большей силы.

Рабочее поле

Станки для лазерной резки фанеры подразделяются и по видам рабочей поверхности:

- Настольные (рабочая зона до 60х40 см). Идеальны для обустройства домашней мастерской. Они не занимают много места, а хорошая производительность позволяет быстро выпускать большие партии изделий.

- Среднеформатные (зона работы до 1,6х1 м). Такие модификации самые распространенные и подходят, как для домашних мастерских, так и для крупных производств.

- Широкоформатные (рабочая зона до 2х3 м). Чаще применяются для мощных цехов, больших производств с поточным изготовлением изделий.

Мнение эксперта Торсунов Павел Максимович

Для обустройства домашней мастерский ориентируйтесь на параметры места, которое будет выделено под установку лазерного станка.

Для работы со среднестатистической фанерой с толщиной слоя до 3-4 мм не имеет смысл тратиться на крупноформатные столы. Для таких целей достаточно приобрести настольные или среднеформатные варианты.

Рабочий стол

При выборе модели лазерного станка учитывайте и глубину опускания рабочего стола. Есть модификации с возможность опускания-подъема рабочей поверхности, а есть модели с фиксированной установкой стола.

От глубины опускания рабочего стола будет зависеть допустимая толщина обрабатываемого материала.

Если устройство предназначено для гравировки или работы со стандартной тонкой фанерой (для изготовления магнитов или несложных сувениров), нет смысла тратиться на усовершенствованную модель. Но, если гравировка будет осуществляться на крупногабаритных изделиях или планируются работы с толстыми материалами, то возможность поднятия стола становится ключевым моментом при выборе.

Стол с возможностью регулировки бывает двух видов:

- Автоматизированный. Такую модель лучше брать для работы с материалами различной толщины. Автоматическое поднятие-опускание осуществляется с помощью ремней. Недостаток такого варианта заключается в необходимости постоянно регулировать ремни, так как они при эксплуатации растягиваются.

- Ручной (цепной привод). Лучше выбирать такой вариант (без наличия ремней) для средне- или широкоформатного устройства. Модель с цепным приводом опускания минимизирует перекос стола, что обеспечивает итоговую работу лучшего качества.

Какой вид регулировки рабочего стола у Вашего станка для лазерной резки фанеры?

АвтоматизированныйРучной

При выборе станка для лазерной резки фанеры обращайте внимание и на материал, из которого изготовлен рабочий стол:

| Вид стола | Достоинства | Пояснения |

| Ламелевый | удобно чистить и вытаскивать | не подходят для работы с тонкими и специфическими материалами (картон, ткань, бумага) |

| Сотовый | идеален для обработки тонких материалов, сотовая основа не дает им провисать | очень плотное покрытие, что обеспечивает хорошую укладку материала для работы |

| Конвейерный | используются для работы с рулонными материалами (в том числе ткани, кожа, кожзам) | обеспечивает непрерывную и стабильную подачу материала и облегчает работу |

Устройство и принципы работы

Любое лазерное устройство состоит из следующих узлов:

- источника энергии;

- рабочего органа, продуцирующего энергию;

- оптоусилителя, оптоволоконного лазера, системы зеркал, усиливающих излучение рабочего органа.

Лазерным лучом точечно создается нагрев и плавление материала, а после продолжительного воздействия — его испарение. В результате шов выходит с неровным краем, испаряющийся материал осаждается на оптике, что сокращается срок ее эксплуатации.

Для получения ровных тонких швов и удаления паров используют технику выдувания инертными газами или сжатым воздухом продуктов расплава из зоны воздействия лазера.

Заводские модели лазеров, оборудованные высококлассными материалами, могут обеспечить хороший показатель углублений. Но для бытового использования у них слишком высокая цена.

Модели, изготовленные в домашних условиях, способны врезаться в металл на глубину 1-3 см. Этого хватит, чтобы изготовить, например, детали для декорирования ворот или заборов.

Лазерная резка металла

В зависимости от используемой технологии резаки бывают 3-х видов:

- Твердотельные. Компактны и удобны в использовании. Активный элемент – кристалл полупроводника. У моделей с малой мощностью вполне доступная цена.

- Волоконные. В качестве элемента излучения и накачки используется стекловолокно. Достоинствами волоконных лазерных резаков являются высокий КПД (до 40%), длительный срок эксплуатации и компактность. Так как при работе выделяется мало тепла, нет нужды в установке системы охлаждения. Можно изготавливать модульные конструкции, позволяющие объединять мощности нескольких головок. Излучение транслируется по гибкому оптоволокну. Производительность таких моделей выше твердотельных, но их стоимость дороже.

- Газовые. Это недорогие, но мощные излучатели, основанные на использовании химических свойств газа (азота, углекислого газа, гелия). С их помощью можно варить и резать стекло, резину, полимеры и металлы с очень высоким уровнем теплопроводности.

Это интересно: Самодельный гриндер – делаем ленточно-шлифовальный станок своими руками

Принцип работы

Макет, заготовка обрабатывается при помощи луча, который на поверхности материала выглядит как пятно, диаметр которого несколько микрон. Луч образуется благодаря линзе, которая устанавливается на незначительном расстоянии от базовой части детали.Луч перемещается благодаря приводу, который заранее запрограммирован на технические параметры обрабатываемого элемента.Чаще всего при обработке дерева используются:

- Газовый, с диаметром луча в 10 микрон, образованный при помощи газовой трубки.

- Твердотельный лазер. Диаметр луча в 1 микрон создается при помощи неодимового стекла.