Виды порошковых красок

По типу образования пленки сухие краски принято подразделять на:

- термореактивные. Готовая пленка образуется после химических преобразований;

- термопластичные. Окрашивание происходит под воздействием высокой температуры без химических реакций.

Термореактивные краски более распространены. Для их приготовления используются акриловые, эпоксидные или полиэфирные смолы. Их преимущество заключается в том, что поверхность не будет деформироваться после повторного разогрева. Термореактивные краски могут применяться для окрашивания изделий, которые будут эксплуатироваться в тяжелых условиях.

В термопластичных красках в качестве смол могут использоваться полиэстеры, винилы или нейлоны. Твердое покрытие образуется без химической реакции только путем остывания и затвердевания. Состав затвердевшей краски аналогичен составу исходного материала. Это позволяет повторно производить нагревание и плавление порошка.

Методы порошковой покраски

Различают четыре метода порошковой покраски: электростатическое распыление, с помощью потока воздуха (fluidized bed), электростатическое распыление с помощью воздушного потока (electrostatic fluidized bed) и нанесение с помощью факела (flame spray).

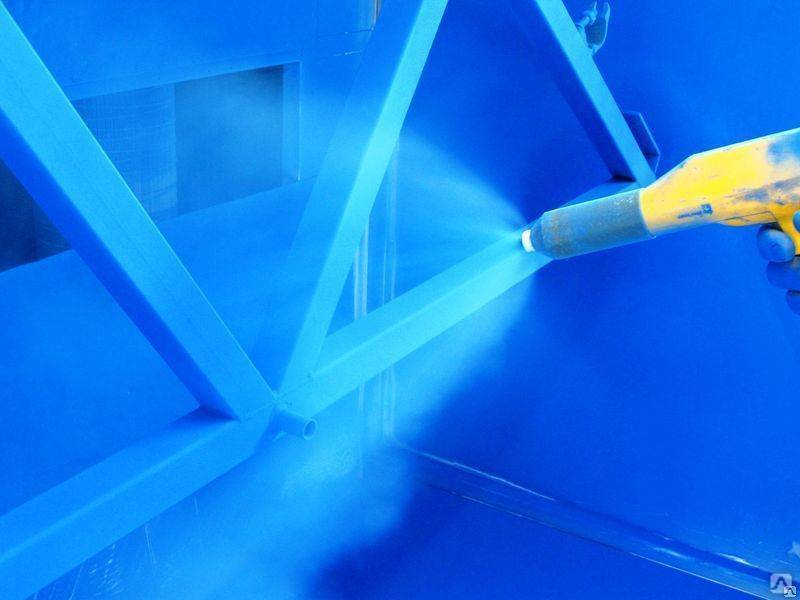

Электростатическое распыление

— наиболее популярный на сегодняшний день метод порошковой покраски. Для всех прикладных методов, подготовка поверхности (то есть, очистка и конверсионное покрытие) должна создавать хорошую основу для нанесения покрытия. Поверхность должна быть подготовлена соответствующим образом. Лучшее качество нанесения краски достигается, если красить так называемой «сеткой Фарадея». Это когда изделие сначала красится вертикально по поверхности, затем горизонтально и выравнивается с небольшим отдалением пистолета в горизонтальном направлении. Рекомендуемое отдаление пистолета от окрашиваемой поверхности составляет 20-30см. Всё зависит от профиля, типа краски и настроек самого пистолета. Определение давления выхода краски, расстояние пламени пистолета от окрашиваемой поверхности и количества смешиваемой краски с воздухом может определить опытной и квалифицированный рабочий (обычно это достигается путём проб и ошибок).

Анодирование алюминия

При этом способе защитный слой на алюминий наносится при помощи гальванического метода. Сейчас известно много способов покраски алюминия в домашних условиях, но прочное покрытие можно получить только с использованием анодирования, а в остальных случаях покраска алюминиевых поверхностей даст только временный результат.

Анодированием называют процесс, направленный на улучшение внешнего вида металла и защиту его от окисления. После проведения всех процедур этого метода поверхность металла приобретает красивый серый оттенок, и изделие можно красить подходящей краской (например, анилиновым красителем).

- Для начала готовят два раствора высокой концентрации – из пищевой соды и из поваренной соли. Вещества растворяют в воде не менее полу часа, периодически помешивая, далее отстаивают растворы в течение 15 минут и процеживают.

- Для приготовления электролита оба раствора смешивают в стеклянной или фарфоровой емкости из пропорции 9 частей раствора с содой и 1 часть соляного раствора, при этом тщательно смешивая жидкости.

- Изделие из алюминия предварительно зачищают мелкой наждачной бумагой, обезжиривают специальным средством или раствором стирального порошка в горячей воде, а затем промывают под проточной водой. Для того, чтобы не оставить на подготовленной детали следы пальцев, брать ее надо за края или в перчатках.

- Тем временем электролит переливают в алюминиевую емкость и туда кладут алюминиевое изделие. В качестве источника тока можно использовать автомобильный аккумулятор или регулируемый выпрямитель тока с напряжением 12 вольт и величиной тока 2 Ампера. Минус подключают к алюминиевой емкости, а плюс – к самой детали. Плотность тока при этом должна составлять около 15 миллиампер на квадратный сантиметр.

- Сам процесс анодирования длится около полутора часов, при этом деталь должна приобрести серовато-голубой налет.

- После этого деталь можно оставить в текущем состоянии или же покрасить ее раствором анилинового красителя. Для приготовления раствора на литр воды, подогретой на 60-80 градусов, берут 1 мл уксусной кислоты и 15 грамм красителя. В раствор помещают деталь и оставляют на 10-15 мин. В зависимости от продолжительности воздействия меняется насыщенность цвета.

Это интересно: Гипсовая шпаклевка — плюсы и минусы

Подготовка поверхности перед порошковой покраской

Чтобы покраска изделий порошковой краской получилась качественной, без дефектов, надо правильно подготовить поверхность.

Начинать следует с очистки. Любые дефекты: пятна масел и жира, ржавчину, окалины, шлаки или другое надо убрать. Сделать это можно механически или специальными средствами, предназначенными для каждого конкретного случая. Затем материал надо обезжирить. Также может понадобится фосфатирование или хроматирование металла.

Далее поверхность грунтуют. Это необходимо чтобы получить лучшую адгезию (сцепку) краски с поверхностью металла.

Если маляр порошковой покраски не уделит очистке изделия должного внимания, краска будет плохо ложится, вы получите дефекты на финишном покрытии. А если неравномерно обезжирить его, то толщина покрытия будет снижаться на масляных пятнах и увеличиваться на их границах.

После подготовки можно наносить краску. Делают это специальным пистолетом-распылителем, который в процессе распыления совершает электростатический заряд порошковой смеси.

Оборудование для покраски

Порошковая покраска требует применения набора специального оборудования:

- покрасочной камеры, в которой полимерный состав наносится на конструкции из металла;

- печь полимеризации покрытия, где под высокотемпературным воздействием порошок превращается в расплав, касаясь поверхности изделия;

- устройства для транспортировки покрываемых деталей в процессе обработки, так как они в большинстве своём имеют большой вес.

Покрасочная камера

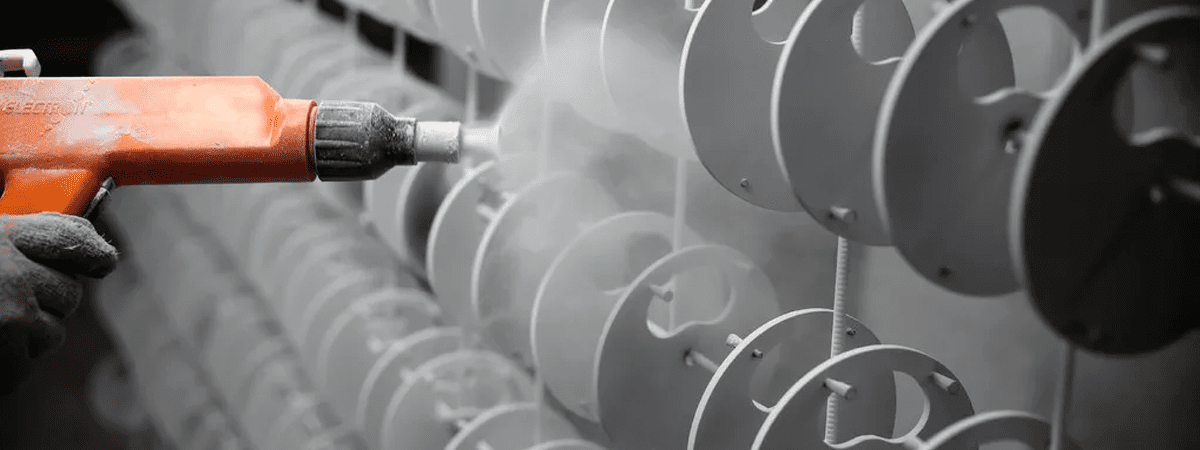

В покрасочной камере напыление полимерного состава на металл изделий производят специальными пистолетами для покраски, которые сообщают пылинкам порошка электрический заряд. Покрасочные боксы устроены по проходному типу – обрабатываемая конструкция закатывается в камеру с одной стороны, а выкатывается в другую, где производится дальнейшая её обработка. Покрасочная камера должна быть оборудована вентиляционной системой, так как в ней при работе образуется много пыли, которую необходимо периодически удалять. В зависимости от объёма покрытия и размеров металлоконструкции при покраске могут применяться ручной и автоматический режимы.

Камера полимеризации

Порошковый слой в камере подвергается воздействию высокой температуры, а при соприкосновении с поверхностью детали происходит его полимеризация. Нагрев воздуха осуществляется мощными электрическими нагревателями, которые способны за несколько минут разогреть его до 200 и более градусов.

Частицы порошка, направленные на поверхность, под действием этой высокой температуры переходят в жидкое состояние и, равномерно растекаясь по конструкции, образуют стойкую плёнку покрытия. После остывания эта плёнка набирает требуемую прочность и за счёт диффузии её молекулы вступают в надёжное соединение с атомами металла конструкции. Длительность процесса полимеризации обычно не превышает 1 часа.

Транспортировочные устройства

При подаче в камеру и извлечении из неё громоздких и тяжёлых деталей металлоконструкций требуется аккуратность и осторожность. При этом перемещении краска не должна осыпаться или подвергаться механическим воздействиям при контактах с другими предметами

Для этого чаще всего используются тележки подвесного типа, прикреплённые с помощью роликов к монорельсу вверху. На этих же тележках окрашенные детали остывают после выкатывания из камеры или из печи.

Покрасочные линии

Если на предприятии устанавливается линия порошковой окраски, то рабочий цикл может происходить в автоматическом режиме. Оператор с пульта управления отслеживает протекание всех процессов, начиная с закатывания изделий в камеру и заканчивая съёма их с тележек после остывания. Температурные режимы контролируются автоматическими системами, как и управление покрасочными пистолетами. Особенно хороши автоматические установки для порошковой покраски в том случае, когда процесс нанесения полимерного состава осуществляется на однотипные детали по размерам, по массе и по своим конструктивным особенностям.

Купить оборудование для порошковой покраски можно, обратившись к его поставщикам через их интернет-сайты. Представители компаний дадут полную информацию как о свойствах и характеристиках имеющегося у них оборудования, так и о применяемых материалах.

Оборудование для сухого окрашивания

В порошковом окрашивании нанесение краски не является заключительным этапом. Чтобы полимер закрепился на поверхности, его нагревают в печах. Линия порошкового окрашивания состоит из:

- камеры для нанесения порошка. В этой герметичной камере наносится красящее вещество на металл;

- электростатического распылителя для нанесения порошка. Благодаря статическому электричеству, создаваемому источником высокого напряжения, краска равномерно наносится на конструкции любой формы;

- камеры полимеризации. Она обеспечивает постоянную температуру и оснащена системой вентиляции. В ней происходит процесс полимеризации краски и ее равномерное распределение по изделию;

- компрессора. Он предназначен для создания определенного давления в камере окрашивания;

- устройства для транспортировки металлоизделий. Тяжелые и большие окрашенные изделия должны аккуратно перевозиться, чтобы порошок с них не осыпался. Это обеспечивают специальные тележки, передвигающиеся по монорельсу.

Подготовительный этап: очистка, обезжиривание

Можно сказать, что этот этап является самым трудоемким. И именно от него зависит, насколько качественным и стойким получится покрытие. В процессе подготовки поверхности необходимо удалить с нее все загрязнения, обезжирить ее.

Очистка производится посредством механического либо химического способа. Первый вариант предполагает использование стальных щеток или шлифовального диска. Можно также выполнить притирку чистой материей, предварительно смочив ее в растворителе.

Второй вариант очистки подразумевает применение щелочного, нейтрального или кислотного состава, а также растворителей. Их выбор зависит от того, насколько поверхность загрязнена, из какого материала выполнено изделие, какого оно типа и какие имеет размеры.

Подготовка

Начнём с самого «приятного». Своими руками такой материал на поверхность не нанесёшь и не нагреешь, поэтому потребуется печь для сушки (полимеризации порошка) желательно с гистерезисом, источник питания с такими параметрами как ток в тысячные доли ампера и примерно 25-30 КВ напряжения, модернизированный или купленный (45-60$) пистолет для напыления и расходные материалы вроде изоляции, скотча и пр. Набор дорогой, учитывая, что нагреватель обойдётся примерено в 60$, но никто не запрещает экспериментировать со старыми печами и сооружать пистолеты из старых бутылок.

Начнём с самого «приятного». Своими руками такой материал на поверхность не нанесёшь и не нагреешь, поэтому потребуется печь для сушки (полимеризации порошка) желательно с гистерезисом, источник питания с такими параметрами как ток в тысячные доли ампера и примерно 25-30 КВ напряжения, модернизированный или купленный (45-60$) пистолет для напыления и расходные материалы вроде изоляции, скотча и пр. Набор дорогой, учитывая, что нагреватель обойдётся примерено в 60$, но никто не запрещает экспериментировать со старыми печами и сооружать пистолеты из старых бутылок.

Порошковая покраска предполагает другой способ нанесения материала, но подготовка поверхности остаётся точно такой же. Деталь должна быть тщательно вымыта и высушена, в месте предполагаемых работ установлены системы рекуперации материала: на пол стелятся газетки, поскольку часть порошка осыпается, а для повторного использования он остаётся пригодным. Площадь, не нуждающуюся в покраске, мог бы защитить скотч, но удалить его перед отправкой в печь будет проблематично.

Покраска порошком других материалов

Порошковая покраска плит МДФ в условиях гаража затруднительна, однако технологии идут вперёд и сегодня применяются низкотемпературные порошки. Подготовка и окрашивание алюминия с помощью порошка ничем не отличаются от вышеприведённых, правда, использовать для этого электричество необязательно. В заводских условиях алюминиевые профили обрабатывают химическими составами и равномерно наносят на них порошок, после чего отправляют в термокамеру.

При выборе красящего вещества для порошковой покраски следует учитывать, что сами порошки бывают термореактивными и термопластичными. Без химических превращений способны образовывать правильную поверхность только первые, а вторые требуют дополнительных операций, но не плавятся под действием температуры и образуют прочную поверхность. Правильное окрашивание возможно, только если порошок обладает хорошей сыпучестью и высокой насыпной плотностью.

Оборудование для порошковой покраски

Чтобы воспользоваться этим методом окрашивания, вам потребуется определенное оборудование. Среди необходимых для работы приспособлений вам понадобится:

- распылитель;

- камера для запекания краски.

При помощи распылителя будет распыляться непосредственно сам лакокрасочный материал. Этот инструмент бывает двух видов — ручной и автоматический. Камера запекания необходима для осуществления процесса полимеризации. Именно благодаря ему порошок приобретет необходимые свойства, превратившись в надежную плёнку.

Если у вас нет намерения впоследствии регулярно пользоваться технологией порошкового окрашивания, то можно не тратиться на приобретение специальной печи. Ее отлично сможет заменить обычная духовка.

Чтобы процесс покраски проходил по всем правилам, вы должны обеспечить соблюдение определенных условий:

- хорошее освещение;

- достаточная вентиляция.

Особое внимание необходимо уделить последнему пункту: не позаботившись о создании хорошей вентиляции в помещении, вы рискуете нанести серьезный вред своему здоровью. Даже если у вас нет специального помещения для проведения подобных работ, вы можете этим заниматься и в обычном гараже. Что же касается выполнения второго условия, то обеспечить достаточное освещение для качественного проведения покраски можно при помощи обычных ламп дневного света

Если вы решите пренебречь этим требованием и станете проводить порошковую покраску без использования этих источников освещения, то краска при распылении будет оседать на горячие лампы

Что же касается выполнения второго условия, то обеспечить достаточное освещение для качественного проведения покраски можно при помощи обычных ламп дневного света. Если вы решите пренебречь этим требованием и станете проводить порошковую покраску без использования этих источников освещения, то краска при распылении будет оседать на горячие лампы.

Когда вы закончите работу по окрашиванию, вам придется подумать о том, как собрать остатки краски. Лучше всего с этой задачей справится пылесос циклонного типа. Ни в коем случае не используйте обычный агрегат, так как он очень быстро засорится.

Подготовка поверхности к окрашиванию

Советуем запастись терпением, когда вы начнете подготавливать металлическую поверхность к окрасочным работам. Это потребует от вас значительных временных и трудовых затрат. Но помните, что от того, как вы проведете этот важный этап, будет зависеть и конечный результат

Поэтому уделите этому особое внимание

Во время подготовки металла к покраске вам придётся выполнить ряд этапов:

- очистить металлическую поверхность от загрязнений;

- удалить следы жира;

- обработать материал антикоррозионным составом;

- нанести фосфатирующие средства для улучшения сцепления краски.

Обработку поверхности металла можно выполнять вручную или с использованием химических средств. В первом случае вам понадобятся металлические щётки или шлифовальный диск. Дополнительно необходимо протереть металл чистой тканью, предварительно смоченной в растворителе. Второй способ предполагает использование специальных составов — кислот, щелочей и растворителей. При выборе наиболее подходящего состава исходите из типа материала, с которым вам предстоит работать и масштаба и сложности загрязнений.

Во время обработки металла не помешает нанести на него конверсионный подслой. Он защитит краску от проникновения влаги и грязи, что исключит ее отслаивание, а это позволит сохранить результат вашей работы в первозданном виде надолго. Непосредственно на конверсионный подслой можно наносить фосфатирующие средства.

В рамках подготовки поверхности к покраске необходимо не забыть выполнить такую важную процедуру, как пассивирование. Смысл ее заключается в нанесении на поверхность нитратов хрома и натрия. Благодаря этой процедуре вы защитите металл от коррозионных процессов после окрашивания.

Закончив подготовку поверхности и обработав ее необходимыми веществами, обязательно сполосните металл и высушите. После этого можно начинать саму процедуру окрашивания.

Распыление порошка

Возьмите распылитель и начинайте равномерно наносить сухую краску на подготовленную поверхность. Рекомендуется предварительно защитить рабочую зону специальной ширмой, иначе во время окрашивания краска будет разлетаться по всему помещению.

Методы порошковой покраски

Различают четыре метода порошковой покраски: электростатическое распыление, с помощью потока воздуха (fluidized bed), электростатическое распыление с помощью воздушного потока (electrostatic fluidized bed) и нанесение с помощью факела (flame spray).

Электростатическое распыление

— наиболее популярный на сегодняшний день метод порошковой покраски. Для всех прикладных методов, подготовка поверхности (то есть, очистка и конверсионное покрытие) должна создавать хорошую основу для нанесения покрытия. Поверхность должна быть подготовлена соответствующим образом. Лучшее качество нанесения краски достигается, если красить так называемой «сеткой Фарадея». Это когда изделие сначала красится вертикально по поверхности, затем горизонтально и выравнивается с небольшим отдалением пистолета в горизонтальном направлении. Рекомендуемое отдаление пистолета от окрашиваемой поверхности составляет 20-30см. Всё зависит от профиля, типа краски и настроек самого пистолета. Определение давления выхода краски, расстояние пламени пистолета от окрашиваемой поверхности и количества смешиваемой краски с воздухом может определить опытной и квалифицированный рабочий (обычно это достигается путём проб и ошибок).

Окрашивание сухими красками: все за и против

Рассматриваемые ЛКМ обладают многочисленными преимуществами. Среди них высокая степень адгезии – на поверхности создается связанное на молекулярном уровне прочнейшее покрытие, а не просто тонкая пленка (как это наблюдается с другими красками). Благодаря специальной технологии окрашивания, частицы ЛКМ внедряются в структуру обрабатываемой поверхности. Полученное покрытие очень сложно повредить, поцарапать, содрать, так как краска становится с поверхностью единым целым. И даже при деформации последнего (например, в случае сильного удара) порошковое покрытие не отлетает – даже если образуется вмятина, эта вмятина будет окрашенной.

С такими проблемами как непрокрасы в узких местах, потеки краски, вы также не столкнетесь, работая с порошковой краской. Ведь во время полимеризации краска равномерно распределяется по поверхности, в том числе без проблем попадает в узкие, недосягаемые даже мелкой кистью, места. Повышенная влажность и постоянный контакт с водой рассматриваемому лакокрасочному покрытию также не страшны. Именно поэтому порошковой краской часто обрабатывают кузова автомобилей, корпусы промышленной техники. Входящие в состав порошковой краски полимеры не реагируют на у/ф лучи, а значит, покрытие не выгорает на солнце.

К сожалению, несмотря на все преимущества, есть у порошковых красок ряд недостатков, которые нужно знать и учитывать в работе. Главный из них – сложность нанесения краски своими руками: нужно иметь не только определенный опыт, но и специализированное оборудование. Высокая адгезия – огромное преимущество ЛКМ. Но с другой стороны, если покрытие вам надоест, и вы решите поменять цвет, сделать это будет проблематично, так как удалить порошковую краску весьма сложно.

Методы нанесения порошковых красок

1. Способ электростатического напыления — часто встречающийся способ порошковой окраски. Частица краски прилипает к поверхности за счёт электростатического взаимодействия. Порошок, который не прилип в процессе покраски, можно использовать ещё раз: в покрасочной камере есть специальное оборудование для её сбора. 2. Другой способ нанесения порошковой краски — воздушный поток направленного действия (fluidized bed). Частицы равномерно распределяются по окрашиваемому изделию, предварительно нагретого в камере. Чем точнее будет определена оптимальная температура нагревания, тем качественнее окажется покрытие. Автоматическое нанесение порошковой краски в «кипящем слое» используется в Москве при конвейерном производстве. Способ разработан для термопластичных красок, так как покрытие получается достаточно толстое. Окрашивают таким способом сетки или крупногабаритные плоские изделия. В ванну с пористым днищем подаётся под давлением воздух, в результате чего образуется псевдоожиженный слой краски. Окрашиваемые изделия нагреваются до температуры, превышающей температуру плавления самого окрашивающего материала. Время выдержки и температура обуславливают толщину покрытия. Если изделие крупногабаритное, то оно аккумулирует достаточное количество тепла, чтобы процесс отверждения покрытия прошёл до конца. Если же этого не произошло, например, при окрашивании металлоёмкой техники, изделие отправляется в камеру полимеризации на доотверждение. Преимущества способа: получение толстослойного покрытия всего за нанесение в один цикл. 3. Третий способ нанесения порошковой краски — применение открытого пламени (flame spray). Нанесение порошкового покрытия осуществляется пистолетом, оснащённым пропановой горелкой. При попадании в пламя горелки, частицы плавятся, и оказываются на окрашиваемой поверхности уже полужидкими. Само же окрашиваемое изделие предварительно не нужно нагревать. Метод окрашивания с помощью пламени используется для создания термопластичных покрытий. Краска, прошедшая сквозь горящий пропан, формирует на поверхности прочный слой. Так как прямого нагревания окрашиваемого изделия не происходит, способ может использоваться не только для металла, но и для каучука, камня, композитов. Его успешно применяют для крупногабаритных или стационарно закреплённых объектов.

Этапы покраски колесных дисков

Технология покраски состоит из четырех основных этапов.

- Предварительная подготовка поверхности. Деталь следует тщательно очистить от старой краски, ржавчины и всевозможных загрязнений. Делать это можно с помощью электродрели, инструментов или пескоструйного аппарата. Для основательной очистки применяются также кислотные и щелочные составы.

- Покраска колесных дисков. Работу следует выполнять в специальном костюме и защитной маске. Краска равномерно распыляется с помощью электростатического пульверизатора на диск.

- Обжигание в печи. В специально предназначенной камере изделие прогревается при температуре около 200 градусов (см. фото). При необходимости диски покрывают вторым слоем, а остывание в камере длится до 8 часов.

- На образовавшееся после нагревания покрытие дисков можно нанести лак, который будет выполнять защитную функцию покрытия.

Полимеризация или запекание

Металлоизделие с нанесенной краской помещается в печь. В ней под воздействием постоянной температуры происходит нагревание детали и полимеризация краски. Частицы сплавляются, образуя пленку, затем отвердевают и охлаждаются. Весь процесс занимает около 15–30 минут. Время полимеризации зависит от размера изделия и типа печи.

Температура в камере полимеризации держится в пределах 150-200 0С и зависит от типа краски. Расплавленный порошок способен заполнить все микронеровности, что дает хорошее сцепление с поверхностью металла.

Все необходимые свойства краска получает на этапе отвердения это прочность, внешний вид, защита. После этого изделие должно охладиться в течение 15 минут. В противном случае покрытие может быть повреждено, на него налипнет пыль и грязь.

Пошаговая схема работы

Стоит отметить, что рассматриваться будет технология порошковой покраски металла в самом простом варианте. То есть работать будем исходя из того, что у нас в наличии имеется «кустарная» покрасочная камера, а также самые простые и недорогие приспособления для реализации этого дела.

В качестве наглядного примера будем рассматривать самое обычное изделие – простой кусок металла.

Начнем.

Предварительная обработка поверхности

С заготовкой нужно сделать вот что:

- Очищаем всю поверхность металла от пыли и грязи с помощью обыкновенной мокрой тряпочки.

- Далее берем наждачную бумагу или же специальные металлические щетки и зачищаем ими все участки, на которых имеются признаки коррозии.

- Теперь нужно увеличить уровень адгезии плоскости – для этого просто напросто обезжириваем ее любым доступным растворителем.

Обезжиривание металла

- После того, плоскость очищена и обезжирена, нужно ее прогрунтовать. Для этого на изделие наносится так называемый конверсионный подслой краски. Как правило, для этого применяется краска на основе неорганических веществ. (См. также статью Грунтовка под шпаклевку: особенности.) Что это дает? Благодаря такому грунтовочному слою уменьшается риск попадания влаги и воздуха под высохшую порошковую краску. Это возможно за счет того, что поверхность металла и порошкового покрытия сцепляется не напрямую, а через эту самую пленку из промежуточной краски. То есть сцепление всех слоев становится на порядок лучше, что в конечном итоге положительно влияет на срок службы итогового полимерного покрытия и соответственно всего изделия в целом.

- И последний этап подготовительных работ – это нанесение своими руками сверху грунтовки, слоя, который состоит из соединений нитрата хрома и натрия. Это процесс называется пассивирование – он нужно для того, чтобы ржавчина не появилась на изделии в то время, пока деталь готовится к покраске.

Пример пассивированной детали

В общем-то, если все зачищено, обработано растворителями и прочими составами, то можно просушить заготовку в печи и приступать к следующему этапу.

Нанесение краски и формирование покрытия

Инструкция по покраске как раз достаточно простая.

- Изделие помещается в камеру напыления.

- При необходимости заготовка фиксируется.

- Берется пулевизатор и заготовка красится.

Кстати, имейте в виду, что если вы с помощью порошковой покраски планируете добиться стойкости детали к воспламенению, то, пожалуй, не имеет смысла применять данную технологию. Гораздо проще будет приобрести огнезащитные краски по металлу Полистил, Негорин и другие аналоги – и деньги сэкономите, и нужный эффект гарантированно получите.

Пример огнезащитной краски

После нанесения краски начинается процесс формирования твердого полимерного слоя. Подробнее об этом.

Запекание краски

Под этим термином подразумевается то, что окрашенное изделие помещается в специальную камеру, где заготовка на протяжении определенного времени подвергается воздействию высокой температуры.

В нашем случае деталь кладется в духовой шкаф – его можно изготовить самостоятельно и «запитать» от электричества, мазута или от другого горючего.

Во время «запекания» детали нужно соблюдать такие условия:

Важно придерживать рекомендаций, которые содержит инструкция конкретной краски. То есть это означает, что для получения качественного слоя должна соблюдаться определенная температура, на протяжении такого-то времени и т.п.

Изделие должно прогреваться равномерно! Поэтому, если у вас жар идет от стенок «духовки», лучше поместить заготовку на чем-то вроде прутьев, чтобы она оказалась на равном расстоянии от всех стенок

Когда отведенное для прогрева детали время истекло, вынимаем ее из шкафа и оставляем на открытом воздухе для того чтобы она остыла.

Шкаф для термообработки окрашенных изделий

Тут плюс в том, что не требуется никакого закаливания металла – то есть фаза частого контраста холодного и горячего отсутствует. А это означает, что и цена проекта в целом снижается, и время экономится.

На этом все – по сути. Такая вот кустарная обработка изделия порошковым методом закончена. Как видите, в домашних условиях, у себя в гараже, наладить такой процесс вполне можно – было бы желание и определенная доля старания.

Подведем итоги нашего обзора.

Полимеризация или запекание

Металлоизделие с нанесенной краской помещается в печь. В ней под воздействием постоянной температуры происходит нагревание детали и полимеризация краски. Частицы сплавляются, образуя пленку, затем отвердевают и охлаждаются. Весь процесс занимает около 15–30 минут. Время полимеризации зависит от размера изделия и типа печи.

Температура в камере полимеризации держится в пределах 150-200 0С и зависит от типа краски. Расплавленный порошок способен заполнить все микронеровности, что дает хорошее сцепление с поверхностью металла.

Все необходимые свойства краска получает на этапе отвердения это прочность, внешний вид, защита. После этого изделие должно охладиться в течение 15 минут. В противном случае покрытие может быть повреждено, на него налипнет пыль и грязь.

Пошаговая схема работы

Стоит отметить, что рассматриваться будет технология порошковой покраски металла в самом простом варианте. То есть работать будем исходя из того, что у нас в наличии имеется «кустарная» покрасочная камера, а также самые простые и недорогие приспособления для реализации этого дела.

В качестве наглядного примера будем рассматривать самое обычное изделие – простой кусок металла.

Начнем.

Предварительная обработка поверхности

С заготовкой нужно сделать вот что:

- Очищаем всю поверхность металла от пыли и грязи с помощью обыкновенной мокрой тряпочки.

- Далее берем наждачную бумагу или же специальные металлические щетки и зачищаем ими все участки, на которых имеются признаки коррозии.

- Теперь нужно увеличить уровень адгезии плоскости – для этого просто напросто обезжириваем ее любым доступным растворителем.

Обезжиривание металла

- После того, плоскость очищена и обезжирена, нужно ее прогрунтовать. Для этого на изделие наносится так называемый конверсионный подслой краски. Как правило, для этого применяется краска на основе неорганических веществ. (См. также статью Грунтовка под шпаклевку: особенности.) Что это дает? Благодаря такому грунтовочному слою уменьшается риск попадания влаги и воздуха под высохшую порошковую краску. Это возможно за счет того, что поверхность металла и порошкового покрытия сцепляется не напрямую, а через эту самую пленку из промежуточной краски. То есть сцепление всех слоев становится на порядок лучше, что в конечном итоге положительно влияет на срок службы итогового полимерного покрытия и соответственно всего изделия в целом.

- И последний этап подготовительных работ – это нанесение своими руками сверху грунтовки, слоя, который состоит из соединений нитрата хрома и натрия. Это процесс называется пассивирование – он нужно для того, чтобы ржавчина не появилась на изделии в то время, пока деталь готовится к покраске.

Пример пассивированной детали

В общем-то, если все зачищено, обработано растворителями и прочими составами, то можно просушить заготовку в печи и приступать к следующему этапу.

Нанесение краски и формирование покрытия

Инструкция по покраске как раз достаточно простая.

- Изделие помещается в камеру напыления.

- При необходимости заготовка фиксируется.

- Берется пулевизатор и заготовка красится.

Кстати, имейте в виду, что если вы с помощью порошковой покраски планируете добиться стойкости детали к воспламенению, то, пожалуй, не имеет смысла применять данную технологию. Гораздо проще будет приобрести огнезащитные краски по металлу Полистил, Негорин и другие аналоги – и деньги сэкономите, и нужный эффект гарантированно получите.

Пример огнезащитной краски

После нанесения краски начинается процесс формирования твердого полимерного слоя. Подробнее об этом.

Запекание краски

Под этим термином подразумевается то, что окрашенное изделие помещается в специальную камеру, где заготовка на протяжении определенного времени подвергается воздействию высокой температуры.

В нашем случае деталь кладется в духовой шкаф – его можно изготовить самостоятельно и «запитать» от электричества, мазута или от другого горючего.

Во время «запекания» детали нужно соблюдать такие условия:

Важно придерживать рекомендаций, которые содержит инструкция конкретной краски. То есть это означает, что для получения качественного слоя должна соблюдаться определенная температура, на протяжении такого-то времени и т.п

Изделие должно прогреваться равномерно! Поэтому, если у вас жар идет от стенок «духовки», лучше поместить заготовку на чем-то вроде прутьев, чтобы она оказалась на равном расстоянии от всех стенок

Когда отведенное для прогрева детали время истекло, вынимаем ее из шкафа и оставляем на открытом воздухе для того чтобы она остыла.

Шкаф для термообработки окрашенных изделий

Тут плюс в том, что не требуется никакого закаливания металла – то есть фаза частого контраста холодного и горячего отсутствует. А это означает, что и цена проекта в целом снижается, и время экономится.

На этом все – по сути. Такая вот кустарная обработка изделия порошковым методом закончена. Как видите, в домашних условиях, у себя в гараже, наладить такой процесс вполне можно – было бы желание и определенная доля старания.

Подведем итоги нашего обзора.