Создание станка самостоятельно

Для производства универсального устройства, работающего с деревом, понадобится наличие:

- Вала;

- Станины, которая регулируется по вышине;

- Патрона для свёрл;

- Электродвигателя.

Этот механизм легко отшлифует, заточит и разрежет деревянные составные части.

Подбирая двигатель, не упустите из своего поля зрения такие характеристики:

- Мощность в промежутке от 0,6 до 1,5 кВт;

- Синхронность;

- Среднее значение вращения вала около 2500 оборотов в минуту.

Вал обязан иметь устройство для фиксации патрона под свёрла. Если такового нет, то потребуется подточить конечную часть вала при помощи напильника. Диаметр крепления обязан быть чуть больше диаметра патрона. Потом запустите двигатель и подточите патрон таким образом, чтобы он прочно закрепился на вале. При помощи притирочной пасты и надфиля подгоните патрон под необходимый размер вала. При неимении такой пасты следует потереть наждачку и развести маслом её абразив.

Обязательно просверлите отверстие и нарежьте резьбу M5 M6 в центральной части вала, это убережёт вас от нечаянного сползания патрона. Также не забудьте зафиксировать его с помощью потайной головки.

Вы можете расположить деревянную деталь в различных положениях по отношению к станку.

Особенности работы

Фиксация рамы к столу производится двумя болтами, а планки крепятся при помощи фиксирующих скоб.

Чтобы соорудить раму вам пригодиться шесть железных уголков, сечение которых должно составлять 2,5 на 2,5 см, и один уголок с сечением 4 на 4 см. Их длина составляет 30 см. Для соединения воспользуйтесь сварочным аппаратом

Обратите внимание на качество сварочных швов, так как станок в ходе работы заметно вибрирует

Для производства столешницы вы можете использовать пластмассу, металл, фанеру либо доски.

Для установки деталей на пространстве стола вам понадобится изготовить скобы и планки. Чтобы установить в отверстие патрона фрезу, пилу либо шкиву, вам нужно дополнительно сделать втулки переходного характера, а также оправки.

Рекомендации по выбору компонентов

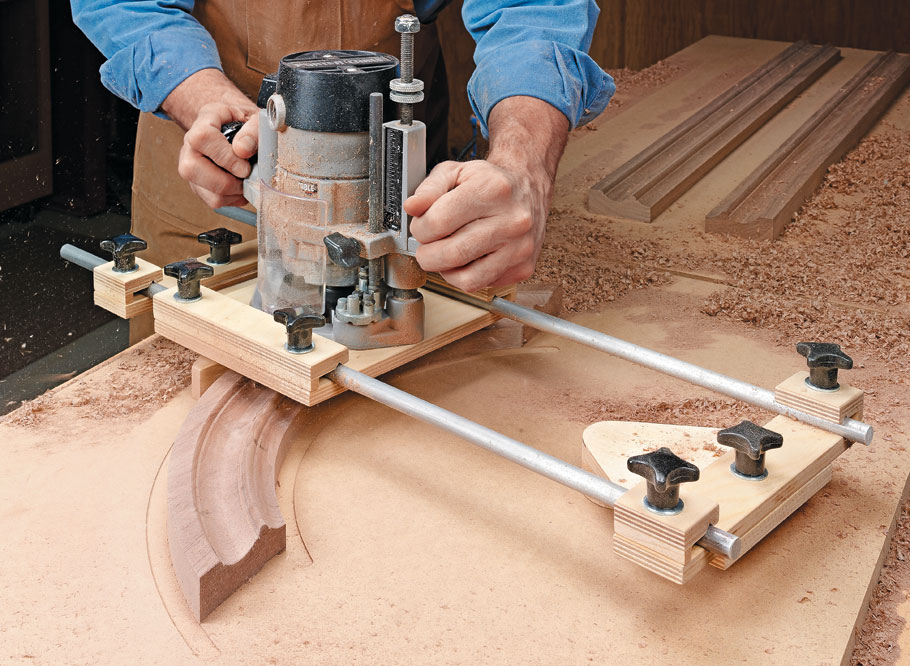

Ручной фрезер

Одним из главных параметров является расстояние между передней и задней бабкой. Эта величина напрямую влияет на максимальную длину заготовки. После детального расчета конструкции можно приступать к выбору компонентов.

В качестве режущего инструмента лучше всего приобрести ручной фрезер. Его технические параметры зависят от характеристик заготовки. Для монтажа на станок по дереву с ручного инструмента следует снять опорную платформу. Затем по ее размерам и габаритам верхних горизонтальных стоек станины делается деревянное основание. Такой метод не предусматривает возможность установки блока ЧПУ, но в плане простоты изготовления оборудования он является оптимальным.

Электродвигатель можно взять от обычной бытовой стиральной машины

Важно лишь правильно подключить его к электросети и установить на конструкцию. Для увеличения точности обработки рекомендуется на поверхности верхних направляющих закрепить линейки

В видеоматериале подробно описывается конструкция оборудования по дереву, показан пример работы на нем:

Ударная отвёртка из стартера

Бывают ситуации, когда открутить заржавевший болт или винт обычным инструментом невозможно. Ударная отвёртка с этим делом отлично справляется. Инструмент изготавливают своими руками из деталей автомобильного стартёра:

- Из корпуса стартёра извлекают вал и втулку.

- Часть вала срезают, оставляя стержень со шлицами.

- На втулку одевают отрезок трубы, подходящего размера.

- К концу трубы приваривают обрезок болта равного диаметра.

- Конец вала обтачивают в форме четырёхгранника, на который одевают головки нужного размера. Для винтов в головку вставляют биту.

При ударе молотком по головке болта, вал скользит скошенными шлицами внутри втулки, совершая вращательное движение. Чем сильней удар, тем с большим усилием проворачивается вал.

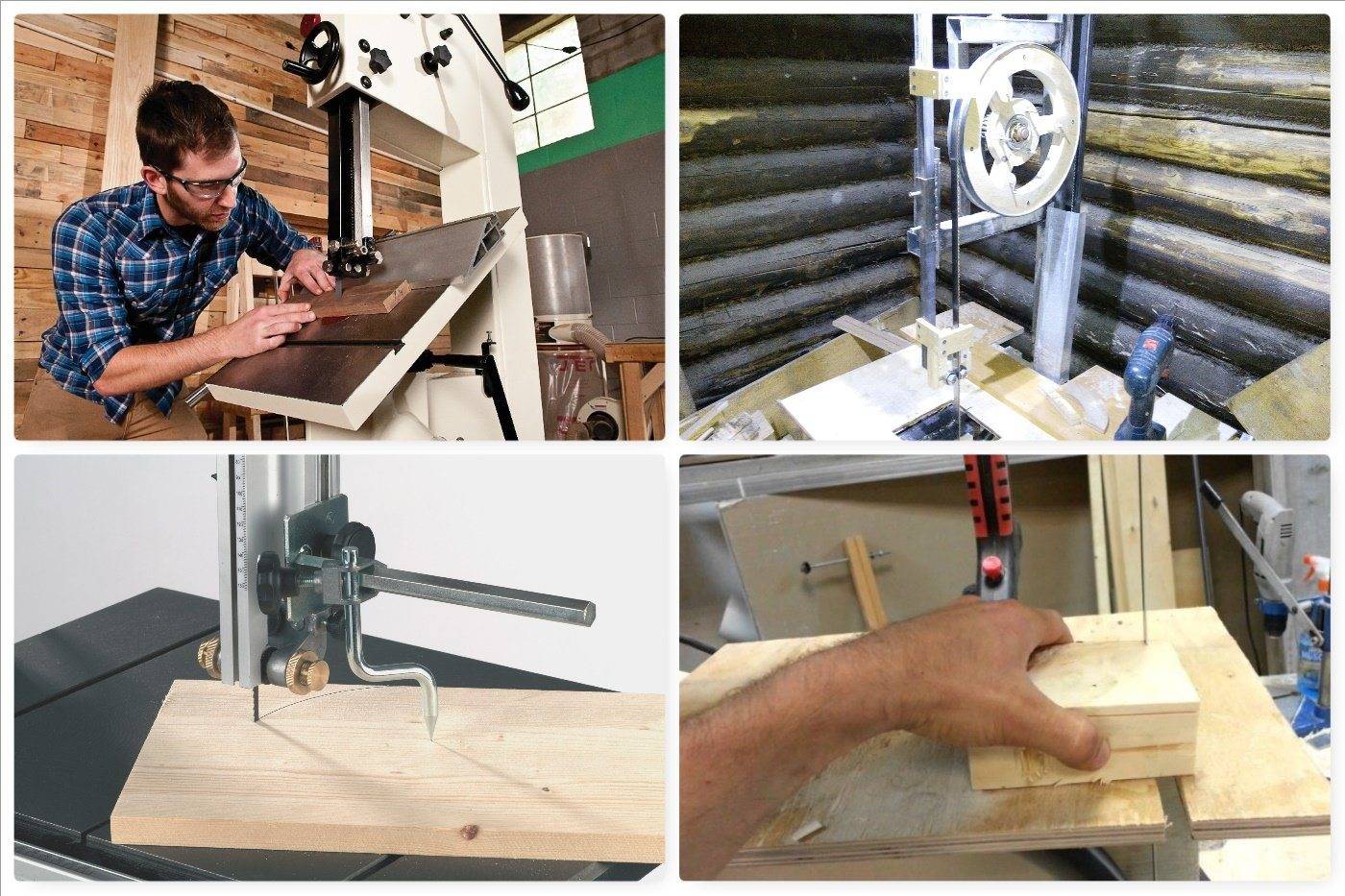

Варианты конструкции: делаем фрезерный станок из подручных средств

Оборудование можно соорудить из дрели, болгарки, «стиралки». Это наиболее популярные бытовые варианты. Устройства получаются с меньшей мощностью и ручного типа, но пригодны для незначительных работ.

Как из обычной дрели сделать функциональный фрезер по дереву

Здесь сооружается подставка, и меняется оснастка. Это главные критерии сотворения такого варианта фрезера.

Хвостовик фрезы фиксируется в патроне. Можно сделать фрезер вертикального и горизонтального действия (пример 1 и 2). Подставка создаётся из ЛДСП.

Пример 1:

Пример 2:

Преимущества и недостатки фрезера из дрели

Плюсы такого устройства:

- Простота применения.

- Мало пыли от работы.

Минусы:

- Слабое качество результата по причине невысоких оборотов (3000 в мин).

- Очень узкий спектр функций.

Как сделать фрезер из болгарки

Есть два способа:

- На шпиндель инструмента накручивается цанга. Работа может идти со всеми оснастками, которые имеют хвостовики цилиндрической формы.

- На шпиндель крепится стандартный патрон кулачкового типа (от дрели)

Фрезер из двигателя от стиральной машины

Создаётся стол по описанному методу. Вал мотора ставится на цангу. Для этого заказывается специальный переходник.

Создаётся подъёмная система для контроля над выходом инструмента: на двух трубах крепится двигатель и резьбовая шпилька.

Она одним окончанием идёт в гайку, фиксированную к дну стола, а вторым – в нижнюю сторону двигателя. На ней прочно фиксируется поворотное устройство – колесо. За счёт регулируется высота.

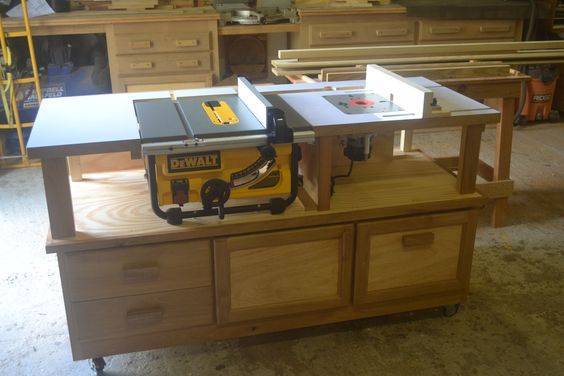

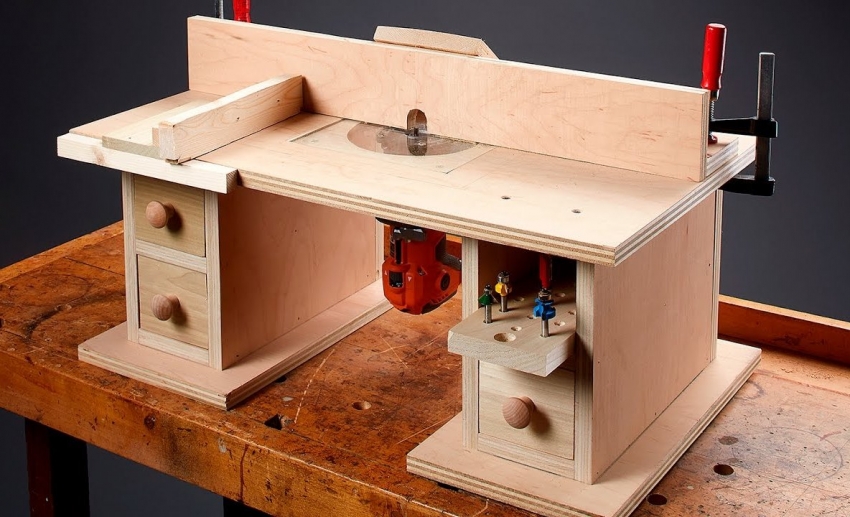

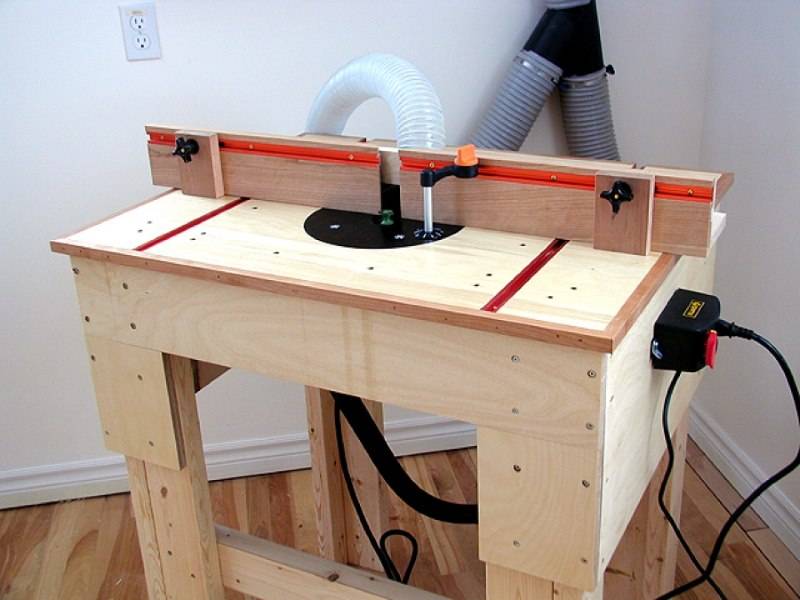

Пошаговая инструкция

Работа начинается с изготовления элементов стола. Их изготавливают из ламинированного ДСП. Для большей жесткости необходимо столешницу делать двухслойной. Тогда общая толщина составит 32 мм.

Выпиливание выполняется на раскроечном циркулярном станке. Детали выпиливаются без припусков на последующую обработку. Кромки оклеиваются меламиновой кромочной пленкой.

Чтобы в дальнейшем проще производить монтаж элементов станка, выпиливается прямоугольное отверстие. В нем устанавливается опорная плоскость. К ней крепится фрезер.

Под рабочую часть фрезера высверливается отверстие. Сквозь него будет производиться монтаж инструмента. Для фиксации внутри вставки сверлятся отверстия. Головки болтов будут утоплены внутри отверстий большего диаметра.

На рабочем столе выполняется разметка под установку вспомогательных элементов: направляющих пластин и передвижных упоров. Здесь же продумывается вопрос об монтаже системы отсоса отходов деревообработки.

В направляющих фрезеруются специальные пазы. При работе можно изменять положение направляющих в зависимости от типа используемых фрез. По необходимости их можно раздвинуть, увеличив расстояние между опорами.

Сами направляющие могут перемещаться вперед и назад. Тем самым меняется глубина обработки. Ее выставляют в зависимости от используемых фрез и требований конструктора изделий из древесины.

Готовый агрегат для фрезерования пазов разного типа удобен в работе. Наличие реверса позволит использовать фрезы разных типов.

Одношпиндельный станок получил наибольшее распространение в деревообрабатывающих цехах. При необходимости направляющие снимаются. Используются фрезы, оснащенные специальными подшипниками. С подобным инструментом производится обработка изделий со всех сторон.

Видео: самодельный фрезерный станок.

В хозяйстве все пригодится

Циркулярный станок очень просто изготовить из обычной ручной циркулярной пилы из магазина. Её следует прикрепить к выбранной заранее станине и закрепить на каркасе. Правда, такой циркулярный станок не будет тянуть очень большие нагрузки, но для домашнего пользования будет подходить отлично. И вы сможете изготовить такой станок абсолютно индивидуальным, подходящим под ваш рост для удобства, чтобы стоять и работать за ним было комфортно.

Самоделки для гаража и домашнего мастера могут быть абсолютно разными. Трубогиб обязательно пригодится домашнему мастеру. Не секрет, что благодаря трубогибу можно выгибать трубы из любого металла. Зачем гнутые трубы? Они понадобятся при постройке теплиц, парников, монтажа парового отопления и еще много для чего, что придумает пытливый и изобретательный ум мастера.

Для конструирования самого простого вида трубогиба следует выпилить один край доски полукругом. Эту заготовку необходимо прикрепить к очень устойчивой поверхности. И обязательно прикрепить ограничительную деталь. Она должна располагаться на определенном расстоянии от деревянной заготовки, именно в это пространство и будет вставляться нужный конец трубы.

Мастерская настоящего хозяина отличается полным порядком, поэтому кроме станков, верстака можно сделать самодельные приспособления для мастерской, где будут храниться инструменты, сверла, гвозди, шурупы и другие мелочи.

Переносные системы для освещения

Как известно, в гаражных помещениях отсутствуют окна. В светлое время суток свет попадает внутрь только через дверь или ворота. Ремонтируя днище автомобиля, очень сложно обойтись без дополнительного освещения. Опытные автомобилисты советуют смастерить переносной светильник.

Создавая самую простую конструкцию, берут обычный патрон и соединяют его с электрическим проводом, на конце которого прикреплена вилка. Для освещения подойдет обычная лампа накаливания либо «экономка». Главное, чтобы подошла под патрон.

Чтобы защитить хрупкое стекло, из пластиковой бутылки можно сделать абажур. Подойдет сосуд молочного цвета средней толщины, который идеально рассеивает свет. Конструкцию используют для освещения самых потаенных мест автомобиля и дальних участков помещения.

Выбор электродвигателя для деревообрабатывающих операций

Не менее важным элементом станка является двигатель. Основной характеристикой, которой необходимо уделить достаточно внимания является мощность. Независимо от типа двигателя — однофазный или трехфазный, мощность может колебаться от 1200 до 2000 Вт.

Отлично подходят двигатели:

От стиральной машины, если токарный станок необходим для работ небольшого объема и размер заготовки не будет превышать 30–40 см, в данном случае точная максимальная длина подбирается опытным путем. Подобные двигатели способны помогать в обработке мелких изделий, посуды, небольшие набалдашники на лестницу и тому подобные элементы интерьера.

Некоторые модели стиральных машин оборудованы асинхронным электромотором, в котором, меняя обмотку, можно ступенчато менять скорость вращения вала. Подобные двигатели ставят также в напольные вентиляторы, только там они меньшей мощности порядка 40–100 Вт. Такого мотора хватит для мини-станка для мелких бытовых изделий.

Двигатель от стиральной машины выдает около 300–500 Вт, этого более, чем достаточно для средних нужд токаря по дереву. Моторы в стиральных машинах намного лучше подходят для токарных работ, так как в самом приводе узлы подшипников рассчитаны на большие нагрузки на излом вала. Это даст возможность обрабатывать стволы с небольшим отклонением от цилиндрической формы.

Станок с ЧПУ своими руками

Функциональная схема станка с ЧПУ.

Итак, как сделать данное устройство? Чтобы изготовить станок ЧПУ своими руками, необходимо потратить время на разработку проекта, а также ознакомиться с существующими заводскими моделями. Следуя этим первым и самым простым правилам, удастся избежать самых распространенных ошибок.

Стоит отметить, что фрезеровочный ЧПУ станок – технически сложное устройство с электронными элементами. Из-за этого многие люди полагают, что его невозможно сделать вручную.

Конечно же, данное мнение ошибочно. Однако необходимо иметь в виду, что для сборки понадобится не только чертеж, но и определенный комплект инструментов и деталей. Например, понадобится шаговый двигатель, который можно взять из принтера и т.д.

Следует также учитывать необходимость определенных финансовых и временных затрат. Если подобные проблемы не страшны, тогда изготовить доступный по стоимости и эффективный агрегат с координатным позиционированием режущего инструмента для обработки металла или дерева не составит труда.

Схема

Наиболее трудным этапом изготовления станка ЧПУ по металлу и дереву является выбор оптимальной схемы оборудования. Тут все определяется размерами заготовки и степени ее обработки.

Для бытовых целей лучше отдать предпочтение чертежу небольшого устройства с необходимым набором функций.

Одним из вариантов может быть конструкция, состоящая из двух кареток, которые будут перемещаться в плоскости. Стальные шлифовальные прутки отлично подойдут в качестве основания. На них крепятся каретки.

Также понадобятся ШД и винты с подшипниками качения, чтобы обеспечить трансмиссию. Управление фрезера самодельного станка с ЧПУ будет осуществляться с помощью программы.

Подготовка

Для автоматизации самодельного фрезерного станка с ЧПУ необходимо максимально продумать электронную часть.

Чертеж самодельного станка.

Ее можно разделить на несколько элементов:

- блок питания, обеспечивающий подачу электроэнергии на ШД и контроллер;

- контроллер;

- драйвер, регулирующий работу подвижных частей конструкции.

Затем, чтобы построить самому станок, необходимо подобрать сборочные детали. Лучше всего использовать подручные материалы. Это поможет максимально уменьшить расходы на инструменты, которые вам понадобятся.

Основу обычно делают из дерева, оргстекла или металла

Важно, чтобы во время движения суппортов не возникали колебания. Они приведут к неточной работе аппарата. В связи с этим нужно правильно разработать их конструкцию

В связи с этим нужно правильно разработать их конструкцию.

Вот некоторые советы по выбору деталей:

- в качестве направляющих подойдут прутки диаметром до 12 мм;

- лучшим вариантом для суппорта будет текстолит;

- ШД обычно берут от принтеров;

- блок фиксации фрезы также делается из текстолита.

Инструкция по сборке

После подготовки и выбора деталей можно приступать к сборке фрезеровального агрегата для обработки дерева и металла.

В первую очередь следует еще раз проверить все комплектующие и удостовериться в правильности их размеров.

Схема устройства ЧПУ.

Порядок выполнения действий при сборке выглядит приблизительно следующим образом:

- установка направляющих суппорта, их крепление к боковым поверхностям конструкции;

- притирка суппортов в результате их перемещения до тех пор, пока не удастся добиться плавного хода;

- затяжка болтов;

- установка компонентов на основании устройства;

- закрепление ходовых винтов с муфтами;

- крепление к винтам муфт шаговых двигателей.

Всю электронную составляющую следует расположить в отдельном блоке. Таким образом, вероятность сбоя во время работы будет сведена к минимуму. Подобный вариант размещения электроники можно назвать лучшей конструкцией.

Особенности работы

После того, как самодельный станок с ЧПУ был собран своими руками, можно приступать к испытаниям.

Кинематическая схема работы устройства.

В ПО должны содержаться все необходимые драйверы для контроллеров.

Начинать следует с несложных программ. При первых запусках необходимо следить за каждым проходом фрезы, чтобы убедиться в правильности обработке по ширине и глубине

Особенно важно проконтролировать трехмерные варианты подобных устройств

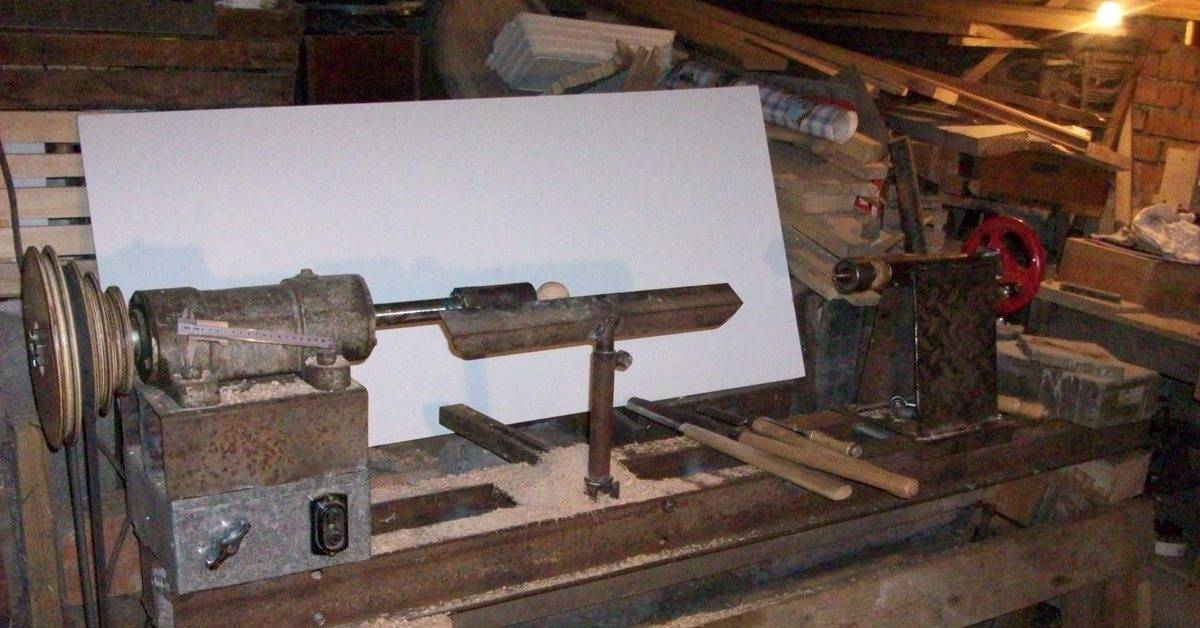

Токарный станок по дереву – воплощаем опыт тысячелетий в домашней мастерской

Официальная история считает, что первый деревообрабатывающий токарный станок был создан в 650 гг. до н. э. За минувшие тысячелетия станкостроение шагнуло далеко вперед, и современные устройства выполняют десятки задач. Впрочем, нас интересуют самодельные станки и приспособления для домашней мастерской.

Одним из самых востребованных механизмов остается токарный станок. Он предназначен для придания деревянной заготовке округлых форм и нанесения узоров. Кстати, некоторые успели с ними поработать на школьных уроках труда. Кто-то помнит его устройство, а кому-то поможет приведенный ниже рисунок:

Большинство деталей носят «говорящие» названия. Но во время сборки мы объясним, за что отвечает тот или иной элемент. Но т. к. станок самодельный, мы оставим только основные механизмы:

- Станина;

- Электропривод;

- Задняя и передняя бабки;

- Подручник.

Начинается этот процесс с чертежей:

Размеры станка оставим стандартными для заводских изделий:

- Длина – 800 мм;

- Ширина – 400 мм;

- Высота – 350 мм.

Такие габариты устройства позволяют работать с заготовками диаметром 250 мм и длиной 200 мм. Конечно, размеры не впечатляют, но это наш первый станок. Сборка начинается с изготовления станины – к ней крепятся остальные механизмы.

В качестве материала для рамы рекомендуется использовать толстостенные швеллеры: два длиной – 80 см и два – 40 см. Нарезаются они болгаркой, а затем с помощью сварки собираются в прямоугольную конструкцию.

Следующий элемент – электрический привод. Самоделкины советуют использовать для этих целей электродвигатели старых стиральных машинок. Такой привод обладает приемлемой мощностью и уже готовым устройством управления (бонусом идут болты и крепежи). Силовая установка монтируется на отдельной пластине и крепится к станине (иногда их делают разъемными).

Передняя бабка – удерживает и вращает обрабатываемую деталь. Сделать её можно самостоятельно из металлического листа или толстой фанеры. Но надежнее воспользоваться заводским шпинделем с несколькими штифтами. В фабричных станках она подсоединяется к силовой установке с помощью ременной передачи. Мы же можем насадить удерживающее устройство сразу на вал двигателя.

Задняя бабка – служит для поддержки и вращения установленной в станок заготовки. Лучше всего использовать для этих целей металлическую головку от электродрели. В дальнейшем она используется как самостоятельный крепеж или для установки перьевого сверла. Монтируется задняя бабка на каретку из уголков или швеллеров, передвигающуюся по станине.

На выходе у нас должно получиться примерно такое изделие:

Делаем столярный верстак своими руками по чертежам: видео-инструкция и фото-примеры

Среди распространенных приспособлений для столярной мастерской своими руками выделяют верстак. Прочный и габаритный стол, позволяющий надежно закрепить заготовку, полезен для качественной резки древесины и создания из нее различных элементов.

Пример столярного верстака

В комплектацию устройства входят:

- Рабочая поверхность. Для нее используют твердую древесину, чтобы увеличить срок эксплуатации приспособления. Толщина должна быть не менее 6 см.

- Опоры. Собирают из деревянных балок или металлических пластин. Главная задача – обеспечить устойчивость всему механизму.

- Тиски для закрепления изделия. Если стол будет длинным можно установить сразу двое тисков.

- Ящичек для инструментов. Полезное углубление или выдвижная конструкция, обеспечивающая быстрый доступ к необходимым небольшим деталям.

Покупной складной верстак для работы

Чтобы самостоятельно собрать столярный верстак для своей мастерской, стоит выбрать чертеж, закупить материал для работы.

Чертежи столярного верстака своими руками

Перед покупкой материалов для сборки собственного верстака, стоит задуматься о подробном чертеже. В него должны входить размеры самого станка, желательно отметить габариты используемых материалов и их количество.

Например, готовый чертеж складного верстака своими руками может выглядеть так:

Пример чертежа складного верстака

Какую бы модель для создания вы ни выбрали, учитывайте несколько особенностей рабочего стола, обеспечивающие удобство резки древесины:

- рост и длина рук мастера: от этих параметров зависит высота и ширина столешницы;

- какая рука рабочая: располагать тиски справа или слева;

- какие заготовки будут изготавливаться: выбор формы стола;

- какую площадь в помещении отводите для верстака.

Учитывая все эти параметры, вам будет легче определиться с чертежами столярного верстака и размерами станка. Вот несколько интересных примеров:

Вариант с размерамиС установкой тисковПодробное описание к чертежуУниверсальный домашний верстак

Инструкция по сборке деревянного верстака своими руками

Можно купить верстак деревянный в магазине или через интернет-каталоги, но дешевле сделать его самостоятельно. Возьмем за основу простой вариант с типовыми размерами столешницы: длина – 150-200 см, ширина 70-120 см.

Работа по изготовлению будет включать несколько этапов:

Когда конструкция собрана, установите на нее тиски. Чтобы полностью понять, как собрать столярный верстак своими руками, посмотрите видеоматериал:

Изготовление столярных тисков для верстака своими руками

Профессиональные «самоделкины» собирают не только столы для работы, но и тиски своими руками по чертежам. В любую конструкцию такого зажима будут входить несколько элементов:

- Опоры, где каждая приходится губкой для зажима.

- Двигающаяся зажимная губка.

- Направляющие из металла. По ним двигается губка.

- Ходовой винт, для перемещения элементов.

- Воротка. Необходима для вращения винта.

При изготовлении самодельных тисков своими руками можно использовать различные подручные материалы. Например, есть вариант конструкции из профильной трубы. Для этого приготовьте несколько отрезков трубы разного размера, стальную шпильку с крупной резьбой и гайки двойные.

Инструкция по созданию верстальных тисков из профильной трубы:

А также посмотрите видео «тиски своими руками в домашних условиях»:

Чертежи слесарного верстака своими руками из металла

Слесарный металлический верстак больших отличий от столярного не имеет. В основе жесткий металлический, а не деревянный каркас. К нему крепятся тиски, а весь верстак рассчитан на выдерживание силы удара кувалдой.

Вариант домашнего металлического верстака

Металлические верстаки своими руками могут иметь одну, две или три тумбы, а также не иметь полочек и ящичков для мелких деталей. По прочности для работы в гараже можно сделать обычный стол из металла толщиной до 5 мм и усиленную конструкцию, где применимы листы от 10 до 30 мм.

Вот несколько полезных чертежей для изготовления металлического верстака для своей мастерской:

Простой вариант слесарного верстакаГабариты самодельного инструментаСовмещение верстака и стола для работыЗакрепленные тиски

Ошибки и недочеты с которыми можно столкнуться

- В процессе сборки машины можно столкнуться с рядом проблем, поэтому рекомендую прежде чем приступать к заказу и понимать что нужно искать, определиться с габаритами станка, габаритами изделий которые вы будете обрабатывать. Итак ошибка номер один — не создается чертеж станка с мельчайшими деталями, от каждого винтика, до каждого провода.

- Следующей ошибкой является неправильная подборка шпинделя и частотника, поэтому будьте внимательны.

- Ну и конечно ошибки возникающие по причине недостатка опыта, тут можно посоветовать тщательней продумывать чертеж и руководствоваться пословицей «Дорогу осилит идущий».

Любой выбранный вариант для создания самодельного деревообрабатывающего станка будет дешевле, чем покупка готового оборудования на специализированном рынке. Причем собрать подходящую модель можно из подручных приспособлений, усовершенствовав их.

Столярный станок

Создание самодельного станка для мастерской

Работать будет куда удобнее, если рядом будут полки. Самым удобным способом их размещения будет установка над рабочей поверхностью. Кстати, полки могут быть выдвижными или фиксированными. Оптимальный линейный параметр столярного станка – длина, которая не более 1 метра. При установке пары дисков длину можно немного увеличить. По модификации можно выделить стационарные, мобильные и складные универсальные станки.

Простота конструкции

Древообрабатывающие станки простой конструкции будут выполнены таким образом:

- Из толстых досок (70*200 см) делаем щит, и для соединения стоит использовать гвозди – их нужно забить, а после загнуть с обратной стороны.

- Для того, чтобы при работе инструменты не скатывались с поверхности, по периметру поверхности для работы монтируют маленький бордюрчик. Для этого бруски, сечение которые составляет 5*5 см, прибивают с торца.

- Для устройства опор стоит выбрать бруски размером 0.12*0.12*1.3 метра. Подогнать высоту опор стоит с учетом запросов мастера, который будет работать за станком. Главное при этом, чтобы было удобно. Следует учесть и то, что после монтажа крышки высота станка будет больше на 8-9 см. Далее сделайте разметку на земле и углубите бруски на высоту от 20 до 35 см.

- К опорам стоит прикрепить перекладины, в качестве которых будут выступать широкие планки от 20 до 40 см от уровня земли, и соединения должны быть выполнены саморезами по дереву. Сверху установите подготовленный заранее щит из древесины.

Не нужно крепить крышку при помощи гвоздей, лучше сделать это с саморезами, потому что при забивании крепления можно повредить нижний конструкционный каркас.

Сборка станка

- Начать стоит с установки опор и соединения их посредством горизонтальных перемычек при помощи стамески и молотка делать пазы для гаек, болтов и шайб.

- После монтажа перемычек в нужных местах высверливать отверстия сквозного типа, и в них можно вставлять болты и стягивать их посредством гаек.

- Перемычки нужно установить из расчета по две штуки со всех сторон. Дополнительно требуется сделать перекладины под столешницей, по центру. Они будут применяться для ящиков выдвижного типа. Установить перекладины нужно с шагом, который равен ширине ящике.

- Рабочая поверхность тоже будет прикреплена болтами, а на торцах опор будут заранее подготовлены углубления, а на поверхности столешницы – сквозные отверстия. Во время фиксации болтов головки утапливают примерно на 0.2 см.

Далее поговорим о тисках

Главным элементом будут тиски, и для них потребуется купить особые крепления, шпильки, которые можно найти в строительных магазинах. Еще одной основополагающей деталью конструкции будет винтовой штырь, с помощью которого можно зажать или ослабить предметы в тисках. Минимальное сечение по диаметру винта составляет 2 см, а длина 15 см.

Для удобства проведения работ лучше соединить губки между собой гвоздями, а в конце монтажных работ убрать их.

Об электродвигателях для токарного станка по дереву

Коллекторные двигатели переменного тока для станка не совсем желательны, так как без нагрузки на валу при номинальном напряжении питания они идут в «разнос» (неконтролируемый рост частоты вращения). Дело в том, что при слабом воздействии резца на заготовку или вообще при отсутствии подобного воздействия (при снятии тонкой стружки, например) заготовка набирает такие большие обороты, что ее центробежными силами может вырвать из центров станка, что, понятно, весьма опасно для работающего. Следовательно, коллекторные двигатели можно устанавливать на токарный станок только с редуктором или с электронным регулятором частоты вращения. Вариант токарного станка с редуктором — станок на базе бытовой электродрели. Двигатель с электронным регулятором числа оборотов годится, однако, «поведение» заготовки при точении не позволяет в этом случае получить качественные результаты обработки. Для небольшого токарного станочка моделиста (размер детали побольше спички и меньше стандартного карандаша) вполне подойдет коллекторный двигатель постоянного тока. Это может быть микроэлектродвигатель от магнитофона или от детских игрушек. Только здесь придется добавить к приводу еще блок питания, обеспечивающий необходимое для электродвигателя напряжение.

| Рис. 4. Конструкция дополнительного упорного подшипника:а — силы, действующие на вал двигателя; б — упорный подшипник; 1 — упорный винт; 2 — стальная пластина; 3 — шарик упорного подшипника; 4 — вал двигателя; 5 — корпус двигателя; 6 — контргайка. |

Для токарного станка по дереву, работающего с заготовками диаметром около 100 мм и длиной 700…800 мм, лучше подобрать асинхронный двигатель переменного тока с мощностью от 250 до 1000 Вт. Силовые характеристики таких двигателей позволяют им обеспечивать устойчивую частоту вращения вала в определенном диапазоне нагрузок, причем не допускают увеличение частоты вращения выше паспортной при отсутствии нагрузки. Да и акустический шум у асинхронных двигателей поменьше, чем у коллекторных. Некоторые их недостатки (малый пусковой момент, уменьшение частоты вращения при большой нагрузке) для простого токарного станка не только не заметны, а в некоторой мере даже полезны. Как известно, у большинства асинхронных двигателей переменного тока частота вращения вала обычно составляют от 1800 до 3000 оборотов в минуту (конкретные цифры зависят от типа двигателя), но больше 3000 оборотов в минуту по конструктивным причинам быть не может. Мне кажется, что такие характеристики асинхронных двигателей позволяют использовать их для токарных станков без сложных передач, причем вал двигателей способен выполнять обязанности шпинделя станка. Правда, и над асинхронным двигателем, предназначенным для станка, придется немного поработать. Дело в том, что подшипники, установленные в электродвигателе, в основном рассчитаны на радиальные нагрузки, то есть воздействующие на вал двигателя под прямым углом (рис. 4, а). В токарном же станке на вал действует и сила, направленная по оси вала (эта сила возникает при креплении обрабатываемой заготовки между ведущим и задним центрами). Под воздействием подобной силы износ подшипников идет быстрее. Существуют два варианта решения этой проблемы: иметь в запасе пару новых аналогичных подшипников или немного доработать двигатель, установив на нем дополнительную опору, которая компенсировала бы силу, действующую по оси вала. С этой целью на корпусе двигателя устанавливают для вала опорный подшипник (подпятник), который состоит из стального шарика, подходящего под диаметр технологического отверстия, обычно уже имеющегося в торце вала, стальной пластины и поджимного винта с контргайкой (рис. 4, б). Типы электродвигателей разные, поэтому размеры подпятника не привожу, а ограничусь только основной идеей. Повторяю, чаще всего в торце вала уже есть технологическое отверстие, так что остается только подобрать для него шарик. Глубина отверстия должна быть такова, чтобы шарик входил в него на 1/3 своего диаметра. В торце поджимного винта выполняют аналогичное отверстие. На корпусе двигателя закрепляют опору подшипника — пластину из стали толщиной 3…5 мм. В пластине предусмотрено отверстие с резьбой под поджимной винт. Центровку отверстий в пластине и торце вала выполняют как можно точнее. Винтом шарик прижимают с некоторым усилием к отверстию в вале, а при помощи контргайки фиксируют винт в нужном положении. Возможны другие варианты крепления поджимного винта, которые зависят от типа электродвигателя. Единственное условие — это жесткость конструкции упорного подшипника. Если не будет жесткости, не будет пользы и от этого подшипника.

Вариант самодельного токарного станка

В токарном станке нуждается любой мастер. Изготовить его своими руками не представляет особой сложности. Для этого потребуется профиль из прочной стали, имеющей толстые стенки. Лучше, если конструкция будет крепиться на двух опорах, поверх которой должна быть зафиксирована станина.

Детали для сборки токарного станка

С изготовления опор начинается процесс изготовления аппарата своими руками.

Для изготовления токарного станка потребуется 5 основных компонентов:

- опорный стол, на котором будут проводиться все работы по изготовлению различных самоделок;

- электрический двигатель;

- передняя бабка, в качестве которой лучше использовать 4-штифтный шпиндель заводского типа;

- шкив, благодаря которому передняя бабка соединяется с валами электрического мотора;

- задняя бабка, в качестве которой может быть использована мощная дрельная головка.

Интересный момент в том, что в качестве двигателя для будущего токарного станка подойдут двигатели от старой стиральной машинки или обычного электронасоса.

Для соединения всех конструкций обязательно потребуются резцы, которые при возможности можно изготовить своими руками. Рекомендуется использовать заводские резцы, так как самодельные должны изготавливаться только из инструментальной стали.

Перед началом сборки необходимо сделать чертежи будущей конструкции и этапы сборки ее элементов в единое целое.

Выбор комплектующих для деревообрабатывающих станков

На фактические характеристики будущего оборудования влияет качество комплектующих. Одной из проблем при изготовлении деревообрабатывающего станка своими руками является выбор деталей.

Специалисты рекомендуют применять как можно больше заводских комплектующих. В первую очередь это относится к блокам обработки. Так, при изготовлении пилорамы для дома в качестве основы можно взять бензопилу. Это же относится к шлифовальному и фрезерному оборудованию. Детали для обработки изготавливается из инструментальной стали. Она характеризуется повышенной твердостью и прочностью. Поэтому сделать самостоятельно фрезу или валик с режущей кромкой будет проблематично.

Параметры выбора комплектующих:

- соответствие характеристик расчетным данным. Это относится к геометрическим размерам, материалу изготовления;

- возможность самостоятельной обработки;

- продолжительный срок эксплуатации.

После учета всех вышеописанных факторов можно приступать к проектированию и изготовлению деревообрабатывающего станка своими руками. Также необходимо позаботиться о мерах безопасности во время работы. В конструкции должны быть предусмотрены защитные панели, отсутствие вероятности прямого контакта с движущимися частями.

Задачи фрезерного оборудования

У тех, кто часто работает в своей домашней мастерской, нередко возникает необходимость обработки различных изделий, изготовленных из древесины и металла. Не все операции с такими изделиями можно выполнить, располагая лишь ручными инструментами, часто для этого требуется специальное оборудование. Конечно, можно обратиться в мастерскую, но за оказанные ею услуги потребуется заплатить.

Именно в таких ситуациях и может выручить домашний фрезерный станок, собрать который вполне по силам каждому человеку, умеющему работать руками. Став обладателем подобного оборудования, можно будет выполнять на нем обработку заготовок как из металла, так и из древесины. В зависимости от наличия в вашем распоряжении тех или иных комплектующих, можно изготовить как простейший самодельный фрезерный станок по металлу, так и более сложное устройство, относящееся уже к токарно-фрезерной категории.

Компактный фрезерный мини-станок, сделанный в домашних условиях

Как было сказано выше, простейший мини-станок собирается на основе обычной дрели. Принцип работы такого оборудования аналогичен функционированию серийных станков подобного типа. Несмотря на то, что функциональные возможности мини-станка, изготовленного на основе дрели, несколько скромнее, чем у более сложного самодельного оборудования, и такому устройству в любой домашней мастерской всегда найдется применение.

Для того чтобы своими руками сделать более функциональный и сложный настольный станок, потребуется мощный электродвигатель, а также еще целый перечень специфических комплектующих. Такой станок, собранный по всем правилам, позволит вам в условиях дома выполнять достаточно сложные технологические операции: вырезать из металла и древесины изделия сложной конфигурации, обрабатывать криволинейные поверхности, выбирать пазы, фальцы, шлицы, а также многое другое.